وفي الوقت الذي تشهد فيه الصناعة نمواً سريعاً في الصناعة التحويلية الذكية، تعمل المحركات ك"قلب" للإنتاج الصناعي، وترتبط حالتها التشغيلية ارتباطاً مباشراً بكفاءة الإنتاج وأمن المعدات.ويوفر نظام الرصد الإلكتروني المباشر ونظام تشخيص الأعطال (ET)، من خلال جمع البيانات وتحليلها في الوقت الحقيقي، للصيانة التنبؤية للمؤسسات من أجل الحد بشكل كبير من خطر التوقف المفاجئ عن العمل ومن الخسائر الاقتصادية.وستبحث هذه الورقة بتعمق القيم الأساسية للنظام والأساس المنطقي للعمل والتطبيق العملي، مما يساعد الشركات على فهم الحلول المناسبة واختيارها على نحو أفضل.

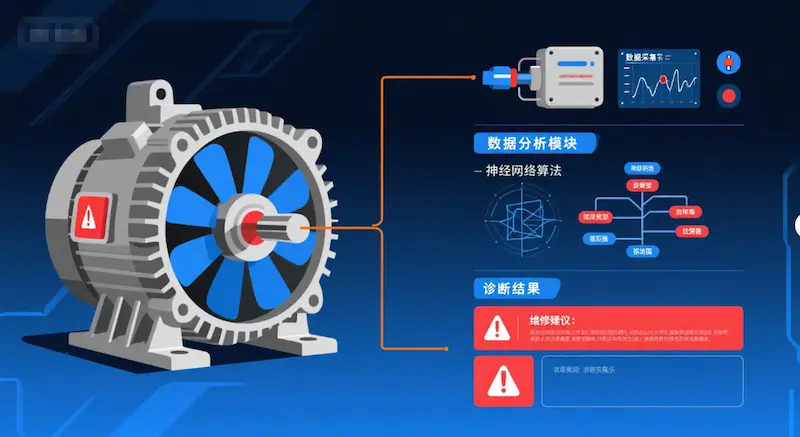

ونظام الرصد الإلكتروني المباشر وتشخيص الأعطال هو منصة شاملة تستند إلى تكنولوجيا الاستشعار وجمع البيانات والخوارزميات الذكية.وهو يعمل على تقييم حالة تشغيل المحركات والإنذار المبكر بالأعطال عن طريق رصد البارامترات الرئيسية مثل الاهتزازات والحرارة والتيار الكهربائي والفولطية في الوقت الحقيقي، بالاقتران مع نماذج الأعطال وتحليل البيانات الضخمة.يتألف النظام عادة من ثلاثة عناصر:الإدراك(أجهزة الاستشعار ومعدات جمع البيانات)،طبقة الإرسال(شبكة اتصالات البيانات) معالمستوى(منصة تحليل البيانات ونظم الإنذار المبكر).فعلى سبيل المثال، تجنبت إحدى الشركات البترولية خسارة كبيرة بسبب توقف التشغيل غير المخطط لها عن طريق نشر نظم من هذا القبيل عن طريق تقديم الإنذار المبكر بالأعطال الكهربائية إلى أكثر من 72 ساعة.

بالتأكيد ضروري.وتعتمد طرق الصيانة التقليدية إلى حد كبير على إجراء عمليات الصيانة الدورية وعمليات الإصلاح اللاحقة، إلا أنها تنطوي على عيبين رئيسيين: الإفراط في الصيانة الذي يؤدي إلى إهدار الموارد، وتعطل الإنتاج بسبب عطل مفاجئ.ووفقا لما جاء في تقرير تنمية التصنيع الذكي الصادر عن وزارة الصناعة والاتصالات والصناعة، فإن الخسائر الاقتصادية السنوية الناجمة عن أعطال الكهرباء الصناعية في بلدنا تصل إلى عشرات البلايين من الدولارات، منها أكثر من 701T3T ناجمة عن أعطال مفاجئة.تم اعتماد نظام الرصد عبر الإنترنتالصيانة التنبؤية)، يمكن رفع معدل تحديد الأعطال إلى 90% أو أكثر، مع خفض تكاليف الصيانة بمقدار 25%-30%.فعلى سبيل المثال، انخفض متوسط أعمال الصيانة السنوية في مصنع ضخات المياه الكبيرة من 12 إلى 3 بعد تركيب النظام، مما أدى إلى زيادة الكفاءة الكلية للمعدات إلى ما يقرب من 181T3T.

تغطي النظم معظم أنواع الأعطال الشائعة في المحركات، وتشمل في المقام الأول ما يلي:

النظام يقوم علىدمج البيانات المتعددة المصادرمعخوارزمية التشخيص الذكيةالعمل.أولا، مثبت أجزاء رئيسية الاستشعار الكهربائية كاميرات (مثل أجهزة الاستشعار PT100 الاهتزازات الحرارة، التيار HuGanQi) لجمع البيانات في الوقت الفعلي ؛نقل البيانات عبر الشبكات الكابلية أو اللاسلكية إلى بوابات الحوسبة الهامشية أو المنصات السحابية ؛ويستخدم المنبر خوارزميات (مثل تحويل FT، وتحليل الموجات الصغيرة، ونماذج التعلم الآلي) لاستخراج الخصائص وتحديد الحالة.ولتحليل الاهتزازات، على سبيل المثال، ينتج النظام تلقائيا تقارير التشخيص ومستويات الإنذار المبكر عن طريق مقارنة طيف الترددات الآنية ومستودعات خصائص الأعطال (مثل تردد الأعطال في المحور).

وقد طبق هذا النظام على نطاق واسع في الصناعات التي تتطلب درجة عالية من الموثوقية:

ثمن النظامرصد النقاط والعلامات التجارية والنظم الوظيفيةأو تأثير العوامل.عادة:

يتعين على الشركات أن تقيِّم الاحتياجات والظروف الخاصة بها:

وتعتمد فعالية النظام على المدى الطويل على الصيانة الدورية:

وقد أصبح نظام الرصد الآلي وتشخيص الأعطال على شبكة الإنترنت أداة ذكية للأغراض الصناعية.وهو لا يغير فقط أنماط الصيانة التقليدية، بل يقلل من مكاسب الكفاءة للشركات من خلال اتخاذ القرارات التي تستند إلى البيانات.وستتطور النظم المستقبلية بمزيد من الدقة والتكيف مع التكامل العميق بين الإنترنيت وتكنولوجيات AI.وينبغي للمؤسسات أن تخطط للنشر في أقرب وقت ممكن، وتستولي على فرص التحول في مجال التصنيع الذكي.

السابق: " مقياس سرعة واتجاه الرياح WTF-B510

المقال التالي: منأجهزة تشخيص الأعطال المحمولة: حلول مبتكرة للرصد الصحي للمعدات الصناعية »