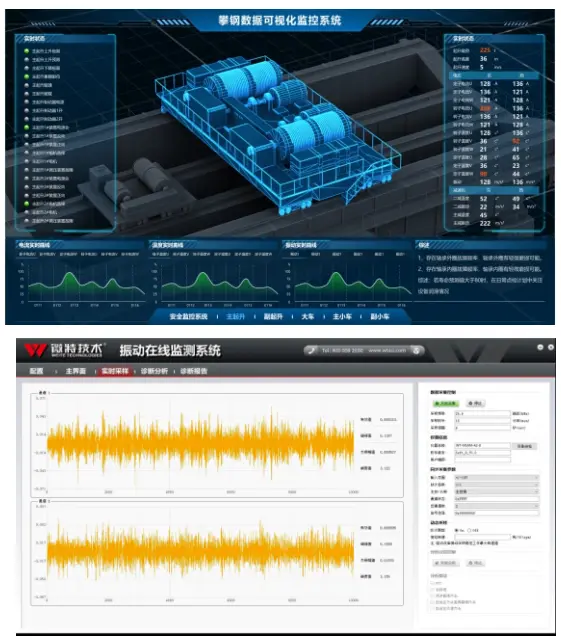

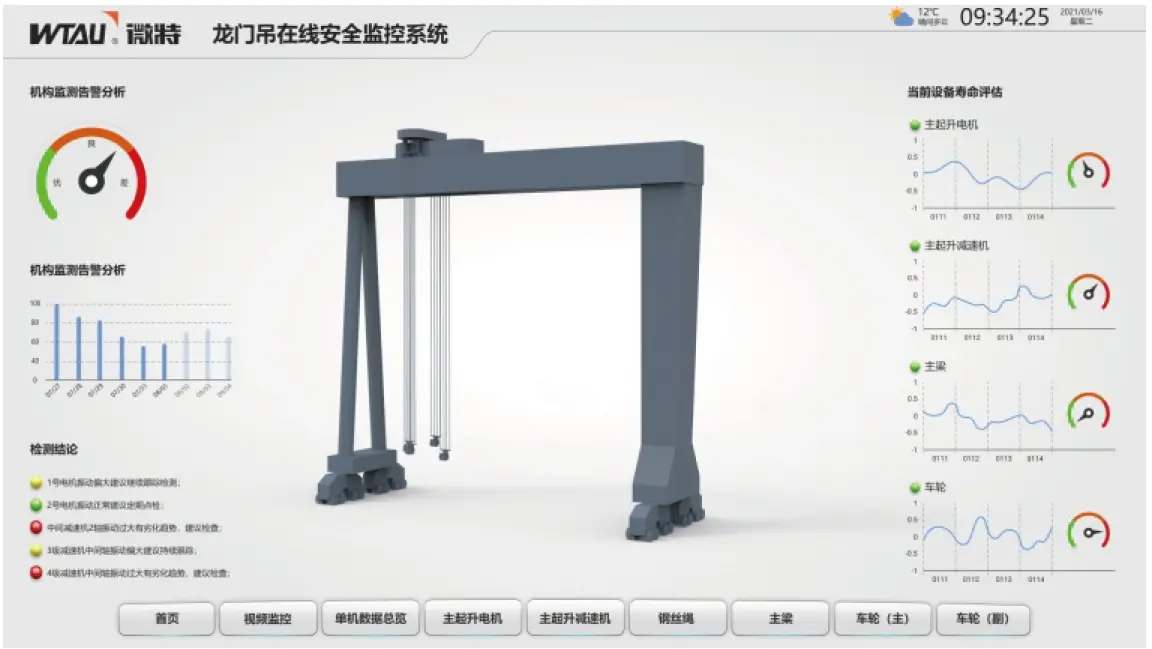

微特起重机振动监测系统是专为工业场景打造的智能诊断设备,它彻底改变了传统依赖人工巡检的“救火式”维护模式。这套系统由便携式传感器、高速采集器和诊断工控机组成,能24小时不间断采集起重机关键部件(如电机、减速机、轴承)的振动、温度、应力数据,通过AI算法实时分析设备健康状态。

比如在湘钢的冶金车间里,系统顶着高温粉尘环境持续工作,提前预警了减速机轴承磨损,避免了因突发故障导致的产线停工,直接把维修成本砍掉一半以上。

它的核心是多传感器融合+边缘计算:振动传感器捕捉设备的高频冲击信号(频率范围20Hz-20kHz),温度传感器跟踪过热风险,应力传感器则盯着金属结构疲劳。这些原始数据经过滤波降噪后,系统会提取40+个特征参数——比如方根幅值、峭度指标、包络谱频率重心——再扔进故障模型库做匹配。

举个硬核例子:当减速机齿轮出现细微裂纹时,传统方法根本测不出来,但微特的系统能通过共振解调技术把淹没在噪音中的故障频率放大100倍,连齿面的剥落都逃不掉。更狠的是,它还用了光纤传感技术抗电磁干扰,在港口卸船机的强电磁环境下,振动监测误差压到更低,比传统电传感器稳得多。

从钢厂到码头,这套系统几乎通吃所有重载场景:

硬件配置直接为工业暴力环境定制:

这系统最值钱的是把“故障后维修”变成“故障前拦截”:

长江大桥:R4300塔吊装上微特系统后,逮住一次起升电机转子断裂前兆。当时振动峭度指标突然飙到8.2(安全值<4),系统秒级触发声光报警,避免千吨级吊装事故。

港口卸船机智慧运维:在宁波舟山港,系统给12台卸船机做“全身体检”。有次抓包到减速箱高速轴不对中,AI对比10万组历史数据后,直接推送维修方案——调整底座垫片0.5mm。结果振动值从12mm/s降到1.8mm/s,维保时间从8小时压缩到90分钟。

从预测性维护到寿命管理,微特这套系统正成为重工业的“机械医生”。未来它还会融合数字孪生——比如某电网项目已试点把振动数据映射到3D模型,点鼠标就能模拟轴承报废临界点。在工业4.0战场,早一步发现隐患,就是多赚百万利润。

上一篇:« 钢丝绳缺陷检测仪:精准识别钢丝绳损伤隐患

下一篇:起重设备光纤金属结构在线监测系统:提前预警金属疲劳 »