Puntos de dolor en la industria: el defecto fatal del mantenimiento tradicional

La cuerda de alambre antitorsión, como componente principal de carga de equipos especiales, enfrenta un triple desafío con los métodos tradicionales de mantenimiento:

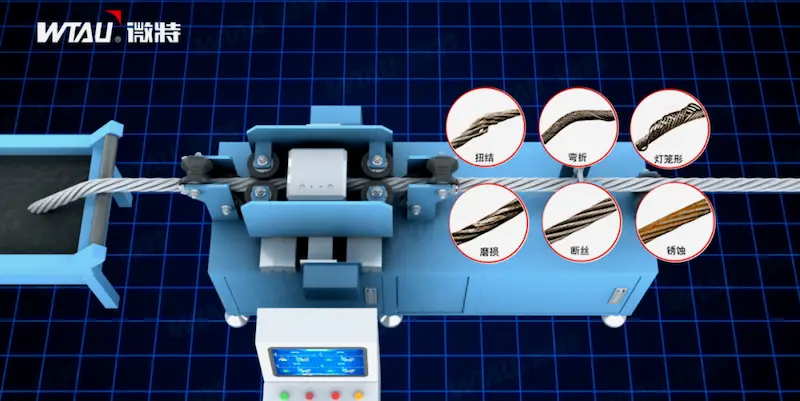

- •Detección de fallos con precisión insuficiente: la inspección manual solo puede encontrar daños superficiales, la tasa de detección de fugas de alambre roto y óxido interno es superior a 35%

- •Mantenimiento ineficiente: la única garantía de mantenimiento tarda 6-8 horas, afecta seriamente la eficiencia operativa del equipo

- •Riesgos de seguridad destacados42% del total de accidentes con equipos de elevación

- •Gran desperdicio de recursos: el mantenimiento excesivo o insuficiente reduce la vida útil de la cuerda 30%

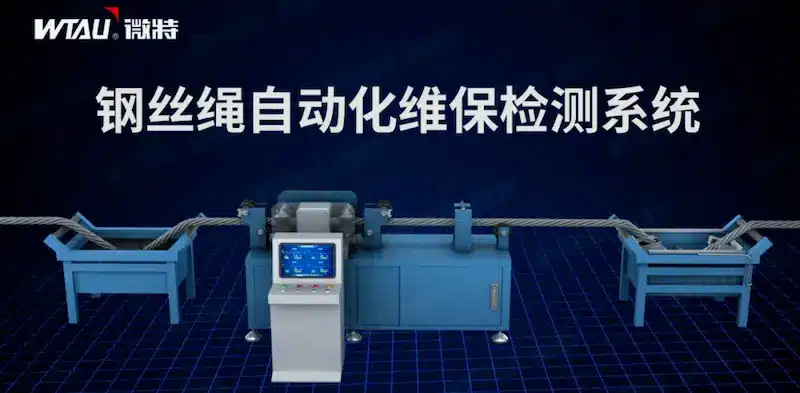

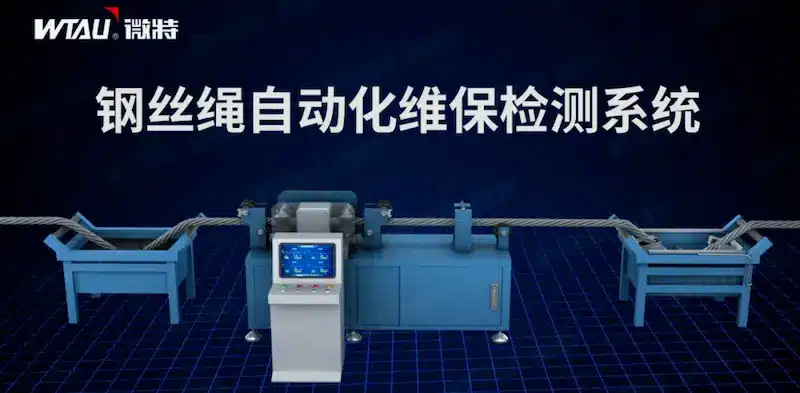

Trinity sistema de mantenimiento inteligente

El sistema de inspección de mantenimiento automatizado de cuerdas de alambre anti-torsión introducido por microtech integra tres funciones principales:

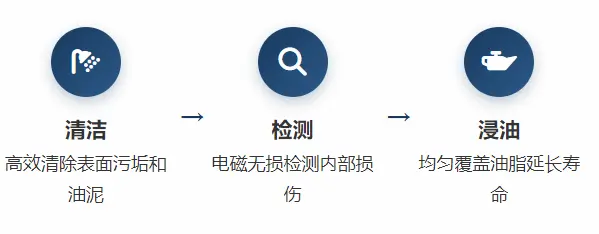

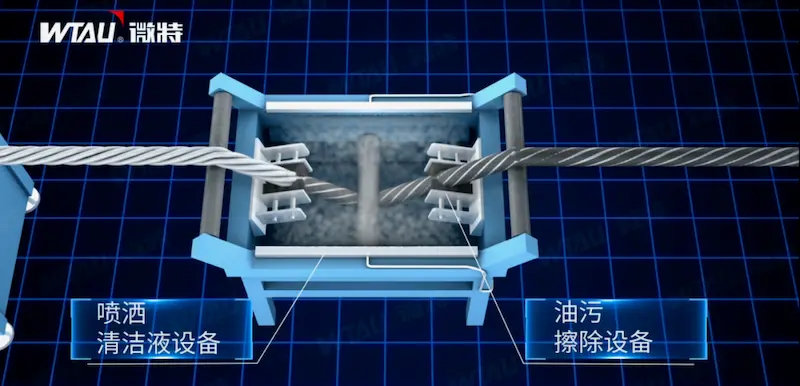

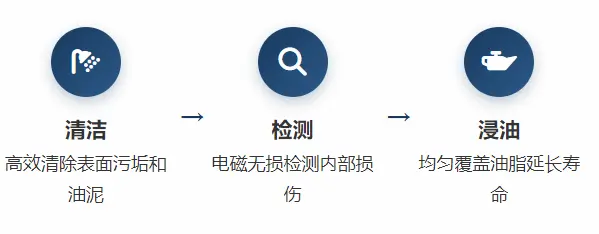

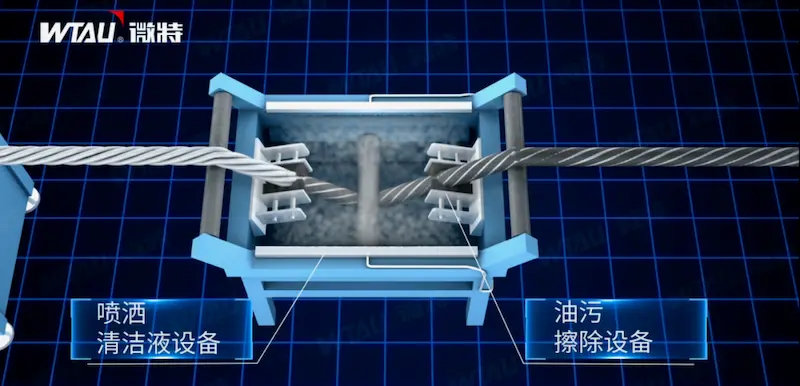

- Módulo de limpieza eficiente: elimina completamente el aceite y las impurezas en la superficie de la cuerda para alcanzar el estándar de limpieza de grado industrial

- Módulo de inspección de precisión: usando la tecnología de fuga magnética fuerte, identificar con precisión los defectos de alambre rotos internos de grado 0.5mm

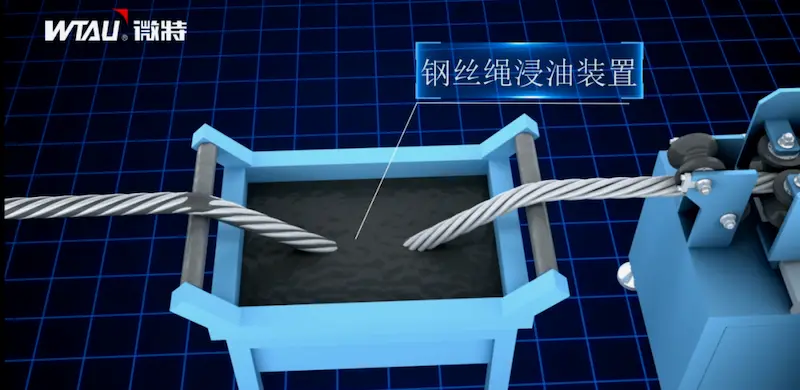

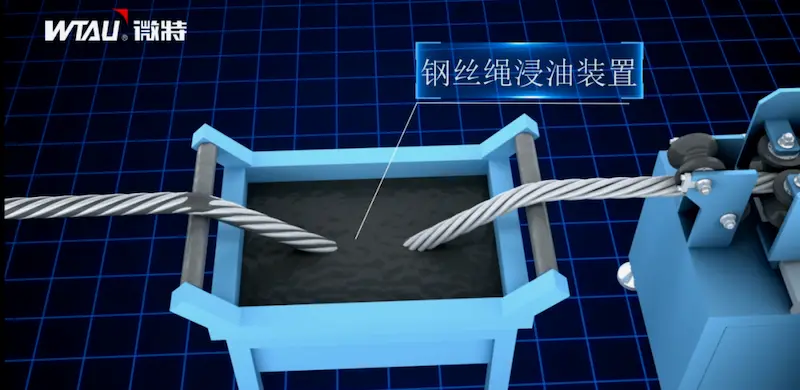

- Módulo de inmersión inteligente: a través del sistema de control de temperatura de tres etapas para lograr una penetración profunda de grasa, la eficiencia de lubricación aumenta 60%

- Plataforma de gestión en la nube: generación automática de mapas de daños 3d para apoyar la trazabilidad de datos de diez años con predicción de vida

Seis valores fundamentales

Tecnología de limpieza automática: eliminación eficiente de la suciedad y el lodo de aceite en la superficie de la cuerda, en lugar de la limpieza manual tradicional

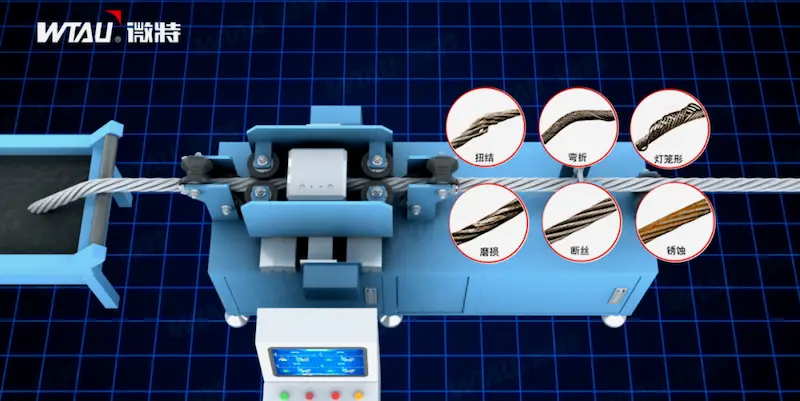

Tecnología de ensayos no destructivos: prueba no destructiva sin contacto para identificar con precisión daños como alambre roto, moho y abrasión

Tecnología de inmersión de aceite inteligente: cubre uniformemente el aceite de mantenimiento para mejorar la lubricación y reducir la fricción

- Precisión de detección milimétrica: la tecnología no destructiva electromagnética posiciona con precisión el daño interno para evitar la inspección manual de fugas

- Multiplicar la eficiencia de mantenimiento: operación automatizada de todo el proceso, tiempo de mantenimiento único comprimido de 8 a 2 horas

- Accidentes de seguridad: eliminar el riesgo de trabajo manual en altura, reducir la tasa de accidentes 85%

- Vida útil extendida: el mantenimiento científico aumenta la vida media de la cuerda 40%

- Digitalización de gestión: genere automáticamente el informe de prueba del mapa de la ubicación del daño, apoye la visión del multi-terminal

- Costes significativamente optimizados: reducción de 40% en costos de mantenimiento integrados y 70% en pérdidas de inactividad de equipos

Industria aplicación eficacia

En la aplicación de la puerta fija de 40 toneladas en un puerto internacional:

- •Tiempo de mantenimiento reducido de 8 horas a 2 horas, aumento de eficiencia 75%

- •Detecte 3 riesgos ocultos de cables ocultos rotos para evitar accidentes de vuelco importantes

- •La vida útil de la cuerda se extiende a 28 meses, súper estándar de la industria 40%

- •$1,26 millones de ahorros anuales con la dimensión combinada premium

Capacidad de adaptación de escenarios completos

Este sistema ha sido utilizado con éxito en:

- •Campo de elevación de energía eólica: garantizar la seguridad del cable de instalación del ventilador

- •Campo de maquinaria portuaria: realice el mantenimiento inteligente de la cuerda de alambre antitorsión de la máquina del portón

- •Equipo de elevación para minas: detección automática y mantenimiento de la cuerda de alambre de mina

- •Proyectos de construcción de puentes: gestión de mantenimiento de grúas funiculares

- •Sistema de transporte por cable: solución de prueba no destructiva de cables de carga