Introducción de producto: El contenido ocultar 1. Situación actual de la industria 2, puntos dolorosos de la industria: 3.

Sistema de transporte por cinta: el desafío central de garantizar la seguridad del transporte continuo de materiales y el camino hacia la ruptura de alerta temprana inteligente

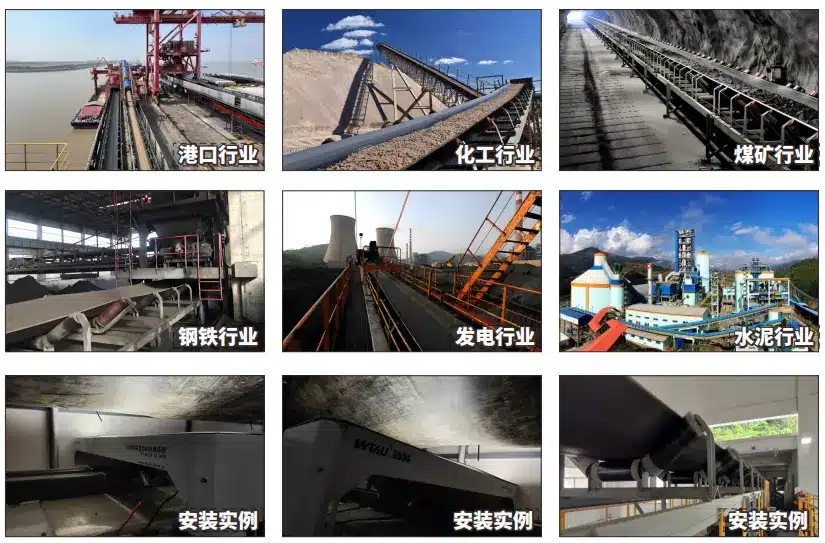

Con materiales como la industria moderna del transportador de ejes de transporte clave, para su capacidad de transporte eficiente, continua, se han convertido en puertos, minas, química, la metalurgia del acero de materias primas, energía eléctrica, infraestructura básica indispensable para la industria de construcción de cemento, para mantener la seguridad y estabilidad del proceso productivo correr una influencia decisiva.

Punto de dolor en la industria: riesgo frecuente de daños y desgarros en la cinta transportadora

En un entorno industrial exigente, donde los sistemas de transporte por cinta están sometidos a altas presiones de operación durante todo el año, los riesgos potenciales de falla no pueden ser ignorados:

Consecuencias graves: acumulación de daño oculto y fallo repentino

El efecto combinado de los factores anteriores es muy fácil de desencadenar rasguñaduras locales en la superficie de la cinta transportadora, rotura de la capa estructural. Especialmente grave, estos puntos de daño pueden convertirse en imperceptibles durante las operaciones subsiguientesLazo longitudinal recesivo fuente extendida. Una vez que el desgarro ocurrió repentinamente y se extendió:

Dirección de la ruptura: detección de estado inteligente y advertencia de rasgón

Los mecanismos tradicionales de inspección manual o reparación a posteriori han tenido dificultades para satisfacer los requisitos de la industria moderna de continuidad de la producción y protección de activos. Por tanto,Cómo lograr una alerta temprana, precisa y confiable de posibles riesgos de desgarramiento de la cinta transportadora a través de tecnología de detección avanzada, análisis basado en datos y algoritmos inteligentes, se ha convertido en la industria entera de los puntos altos de la tecnología de seguridad que es urgente superar, también es el eslabón central de la construcción del sistema de producción intrínsecamente seguro.

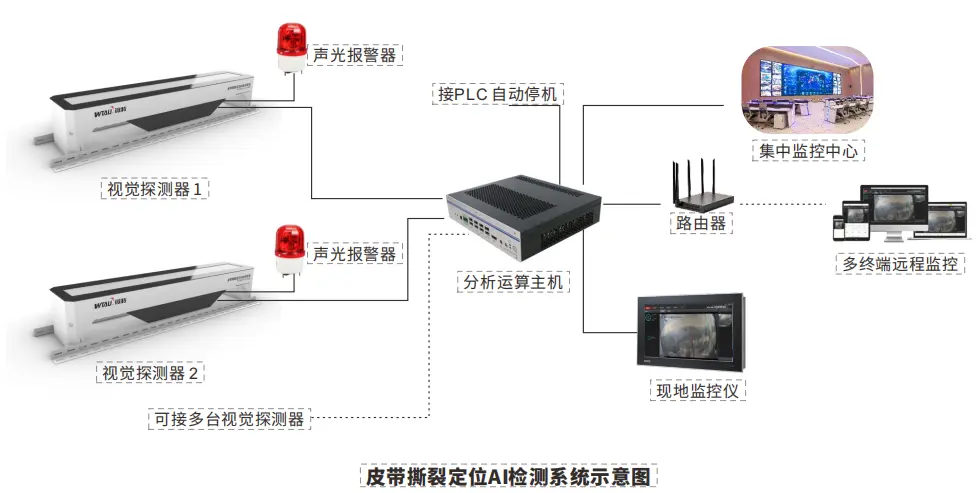

Wt-blts-ai belt rasgar sistema de detección de posicionamiento inteligenteEs un sistema inteligente basado en ia y visión estereoscópica diseñado para detectar y localizar problemas de rotura anormal en transportadores de cinta de carbón en tiempo real. A través de una cámara inteligente especial desplegada debajo de la correa, captura en tiempo real y analiza el estado de la correa en operación de alta velocidad, identificando eficazmente los defectos graves tales como grietas transversales, grietas verticales, ranuras longitudinales y solapamientos de rasgones. Una vez detectado el riesgo, el sistema activa rápidamente los mecanismos de control automatizados de las cintas transportadoras. La plataforma de datos de arquitectura B/S combinada proporciona soporte visual a los usuarios, incluyendo imágenes de inspección en tiempo real, análisis de resultados, monitoreo de seguridad de transporte e interfaz de control de equipos. Su aplicación mejora significativamente la capacidad de respuesta inmediata y la eficacia de la gestión inteligente para la detección de rasgones en la industria minera.

Sistema de monitoreo integrado basado en ia y visión estereoscópica, analizando la imagen por el algoritmo en tiempo real, determine exactamente el estado del área objetivo. Tecnología de visión estereoscópica de alta eficiencia, precisión y alta velocidad con una fuerte adaptabilidad ambiental, una combinación perfectaInspección automatizada y control de calidad en línea y sin contacto requerido por la línea de producciónRequisitos.

Transporte de alta velocidad en el carbón, etc.Escenario dinámicoAbajo, su captura de imagen se completa instantáneamente. Sensor de visión estereoscópica activo dedicado(exposición global/alta velocidad/hd/alta dinámica) conDiseño terminal inteligente, apoyo al carbón de alta velocidad llevado a caboPrecisión milimétrica, 25 FPSMonitorización online en tiempo real.

La aplicación en vivo destaca enExcelente compatibilidad ambientalyCaracterísticas de medición sin contacto(sin calibración, sin cambios en el sitio), implementación rápida del proyecto y mantenimiento fácil. Esta característica establece su presencia enPosición de la solución preferida en aplicaciones de monitoreo de seguridad de transportadores de banda。

| El número | Nombre del parámetro | Valor del parámetro |

|---|---|---|

| 1 | Adaptación al ancho de la correa de transmisión | 800-2000mm |

| 2 | Velocidad de funcionamiento de la correa de transmisión | 0~5m/s |

| 3 | Resolución de imagen de cámara | 1920 * 1080 |

| 4 | Ancho de rasgón mínimo reconocible | 3mm |

| 5 | Velocidad de procesamiento | 15FPS/s |

| 6 | Precisión de reconocimiento de rasgones longitudinales | 95% (reconocible a simple vista) |

| 7 | Voltaje de funcionamiento | 220V |

| 8 | Corriente de trabajo | ≤2A |

Wt-blts-ai con rasgado AI sistema de detección de posicionamientoapoyoListo para usar, aplicable aAcero, mina de carbón, puerto, central eléctrica, planta química, planta del cementoY muchas otras industrias. En el sistemaDetectores de cinturón de inspección visualparaInstalación sin contacto,Fácil de implementar。

Posición de instalación flexible: de acuerdo con las condiciones reales del sitio del transportador de correa, puede elegir instalarlo enPor encima o por debajo del cinturónLugar adecuado. Tecnología microProporcionar soporte de ingeniería profesional para ayudarloDeterminación de la solución óptima. Bienvenido a consultar a nuestros ingenieros técnicos en cualquier momento.

Anterior: " Sistema de supervisión en línea de la puerta de arco: el "médico en la nube" del arco de acero

Siguiente artículo:Smart puente de la máquina: Construcción de Puente marca el comienzo de una revolución inteligente »