Introducción de producto: El contenido ocultar Puntos de dolor en la industria: fallas de equipos amenazan la seguridad de la producción Principio de la tecnología: cuerpo de diagnóstico inteligente de tres dimensiones...

En la producción industrial moderna, la pérdida de tiempo de inactividad causada por un fallo repentino del equipo consume los beneficios de las empresas cada minuto. El mantenimiento tradicional "de rescate" ya no puede satisfacer la demanda. El sistema de análisis multidimensional de diagnóstico de fallas de grúas lanzado por microtech se está convirtiendo en un guardián inteligente de la operación segura de equipos industriales.

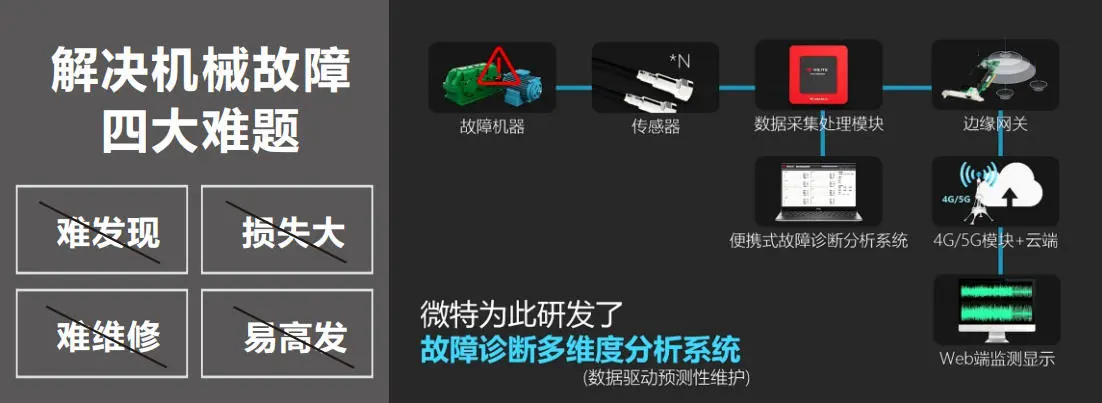

Como equipo central de la línea de producción, las grúas se enfrentan a cuatro amenazas mortales durante todo el año:

Peligros ocultos difíciles de detectar: el daño interno del equipo no puede ser identificado a simple vista, falla repentina causada por la parálisis de la línea de producción

Grandes pérdidas económicas: pérdida de hasta cientos de miles de yuan por fallo único, afectando el plan de producción general

Alta dificultad de mantenimiento: desmontaje complejo de grandes equipos, largo ciclo de respuesta del equipo de mantenimiento profesional

Alta frecuencia de fallas: los componentes clave están funcionando bajo una carga alta continua con un alto índice de fallas

El sistema utiliza un enfoque innovador de análisis multidimensional:

1. Adquisición de fusión de datos de múltiples fuentes

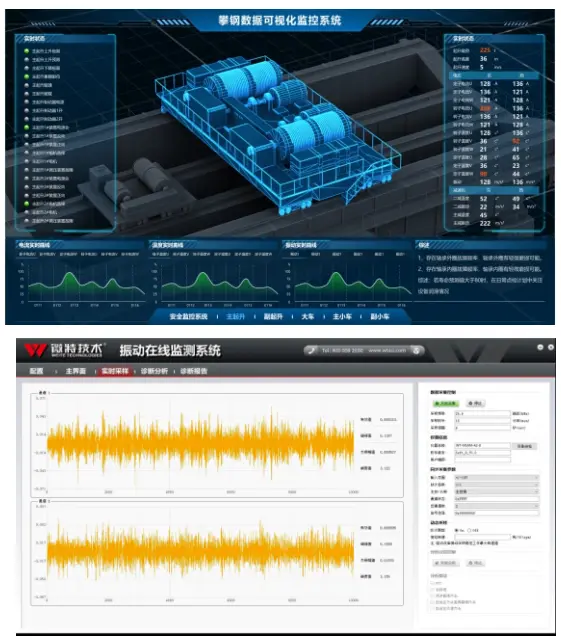

Monitoreo en tiempo real de vibración, velocidad de rotación, temperatura, corriente eléctrica y otros parámetros clave para construir un retrato holográfico de la salud del equipo. A través de dispositivos de detección de alta precisión, como el sensor de vibración wsa-001 y el sensor de temperatura wpt-100, capture las anomalías sutiles en el funcionamiento del dispositivo.

2. Triple fusión de tecnología de diagnóstico

El diagnóstico clásico: análisis en el dominio del tiempo (autocorrelación/correlación cruzada) + análisis en el dominio de la frecuencia (espectro de potencia/espectro de envolvente)

Un diagnóstico fino: análisis wavelet + técnicas de demodulación de filtrado de distribución wigner

El diagnóstico inteligente: subespectrógrafo de orden adaptativo (resolución hasta 1/32)

3. Sistema de aprendizaje adaptativo

La función de autoaprendizaje original del umbral de alarma de carga variable ajusta dinámicamente los parámetros de alerta según el estado de funcionamiento del equipo para evitar falsas alarmas y la falta de alarmas.

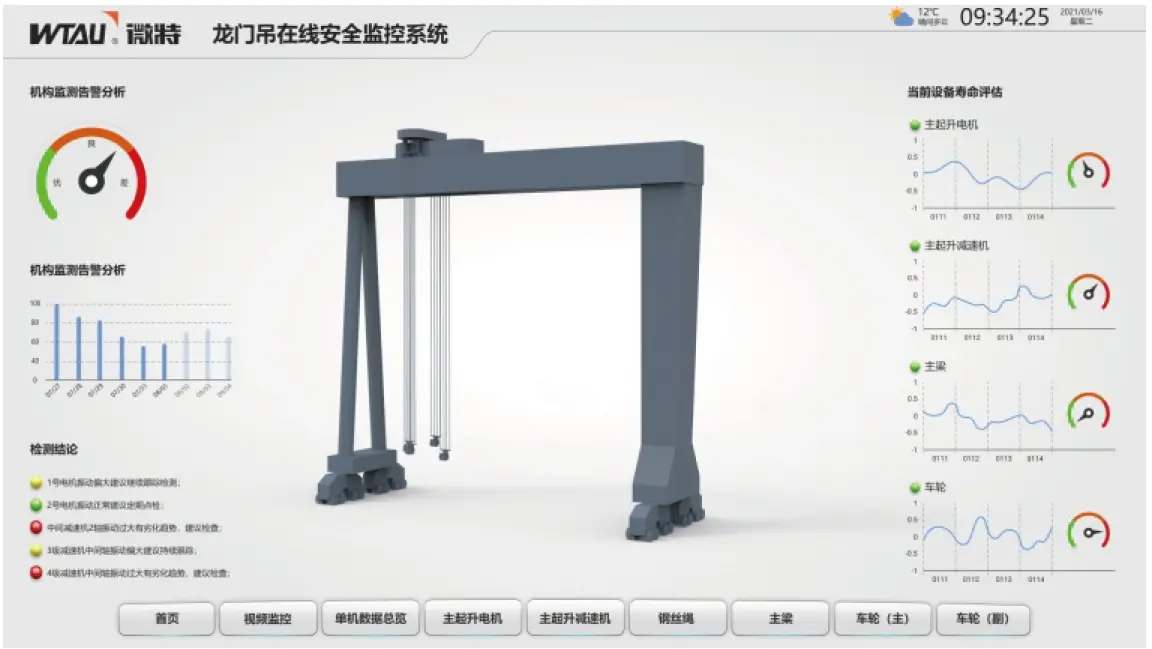

Posicionamiento preciso de la posición de falla

±5cm de precisión de posicionamiento de nivel, bloqueo rápido del punto de falla

Identificación inteligente del tipo de falla

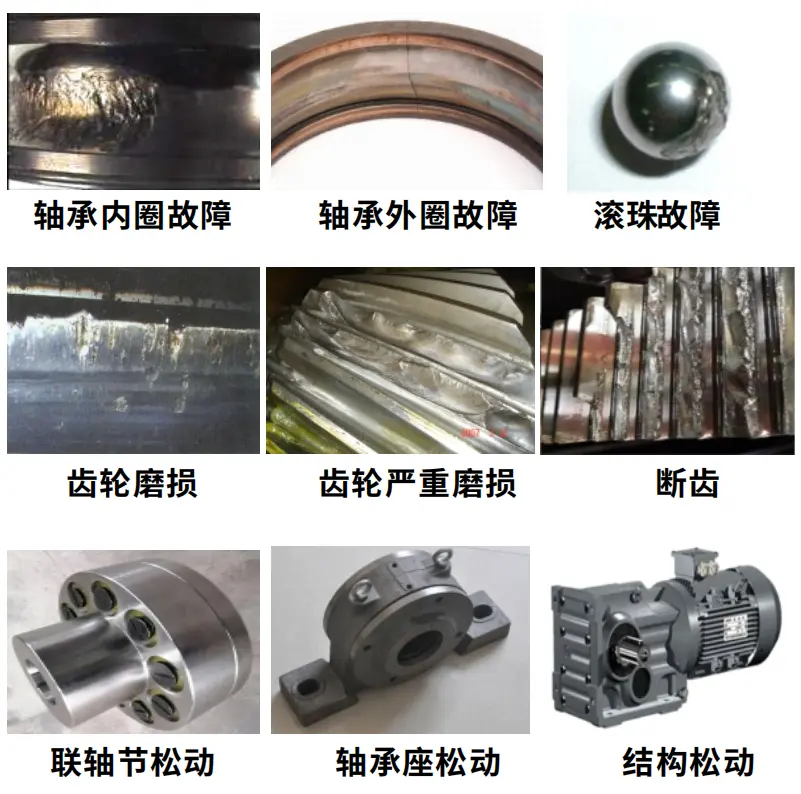

Diagnóstico preciso de 9 tipos de fallas comunes:

Falla del anillo interno/externo del rodamiento

Engranajes desgastados/dientes rotos

Acoplamiento suelto

Piezas estructurales anormales, etc.

Precisión diagnóstica completa para romper 90%

Este sistema adopta estándares de diseño de grado industrial y tiene una excelente adaptabilidad ambiental:

Interfaz de operación: pantalla táctil tft-lcd de 10,4 pulgadas con grado de protección IP54

Tolerancia al ambiente: -20℃ a +60℃ operación de temperatura amplia, ambiente de humedad 95%RH sin condensación

Control de eficiencia energética: consumo de energía < 35W, ahorro de energía y protección del medio ambiente

Sistema de alarma: alarma de alto volumen > 60dB, error del sistema ±5% F.S

Ampliar la interfaz: soporte USB/ puerto serie/puerto de red multiprotocolo de acceso

La arquitectura del sistema: colector de señal + procesador de datos + monitor anfitrión arquitectura de tres niveles

Redes de detección: compatible con sensor de vibración WSA/sensor de temperatura WPT/sensor de corriente

Sistema de motor: monitoreo en tiempo real de la temperatura del bobinado, fluctuación actual

Rodamiento de accionamiento: identificar con precisión los primeros signos de desgaste y aflojamiento

Bomba cuerpo unidad: análisis de vibraciones anormales en bombas hidráulicas/lubricantes

reductor: evaluación dinámica del estado de engranaje

Mecanismo para caminar: advertencia de deformación y desgaste del eje

En noviembre de 2021, una grúa de puente de acero estalló con vibraciones anormás:

Los ingenieros implementan una matriz de sensores de vibración para recoger datos del conductor final

El sistema detecta un pico anormal con una frecuencia característica de 17,5 Hz

El informe de diagnóstico muestra:

Desgaste severo del anillo interno del cojinete de accionamiento (confianza 85%)

Desgaste del engranaje de alta velocidad del reductor (grado de confianza 70%)

Reemplace los componentes según las recomendaciones del sistema para evitar pérdidas potenciales de 2 millones de RMB

Efecto de implementación:

Tasa de reconocimiento de fallas mejorada 40%

30% menos tiempo de inactividad no programado

Reducción de los costes anuales de mantenimiento 45%

Conclusión

En la era de la fabricación inteligente, el mantenimiento preventivo se ha convertido en la competencia central de las empresas industriales. A través del análisis de datos multidimensionales, la localización precisa de fallas y el mecanismo de alerta inteligente, el sistema de diagnóstico de fallas de weitec crane construye un sistema de gestión de salud de todo el ciclo de vida del equipo para ayudar a las empresas a alcanzar el objetivo de producción de "cero tiempo de inactividad inesperado".

Anterior: " Astillero de la puerta teléfono fijo anti-colisión del sistema de solución de

Siguiente artículo:Micro-truco de la tecnología: 23 años de profunda cultivo de elevación de gestión de la seguridad »