Hoy en día, la industria 4.0 y la fabricación inteligente se están desarrollando rápidamente. Como el "corazón" de la producción industrial, el estado de funcionamiento del motor está directamente relacionado con la eficiencia de la producción y la seguridad del equipo. El sistema de monitoreo y diagnóstico de fallas en línea de motores proporciona a las empresas medios de mantenimiento predictivo a través de la adquisición y análisis de datos en tiempo real, reduciendo significativamente el riesgo de paradas repentinas y pérdidas económicas. Este artículo analiza en profundidad los valores fundamentales, el principio de funcionamiento y las aplicaciones prácticas de este sistema para ayudar a las empresas a comprender mejor y elegir las soluciones adecuadas.

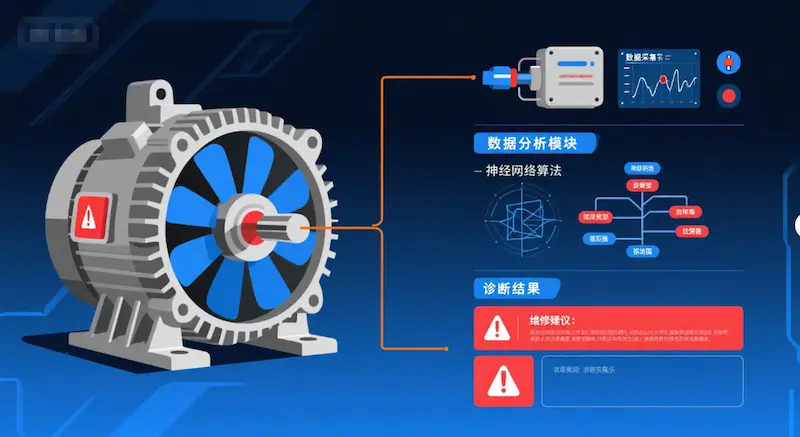

El sistema de monitoreo y diagnóstico de fallas en línea para motores es una plataforma integral basada en tecnología de sensores, adquisición de datos y algoritmos inteligentes. Permite la evaluación del estado de funcionamiento del motor y la alerta temprana de fallas mediante el monitoreo en tiempo real de parámetros clave como vibración, temperatura, corriente y voltaje, combinado con el modelo de falla y el análisis de big data. El sistema generalmente consta de tres partes:Capa de percepción(sensores y equipos de adquisición de datos),Capa de transporte(redes de comunicación de datos) yCapa de aplicación(plataforma de análisis de datos y sistema de alerta temprana). Una empresa petroquímica, por ejemplo, evitó grandes pérdidas de tiempo de inactividad no planificada mediante la implementación de un sistema de este tipo que adelantó el tiempo de advertencia de fallas del motor a más de 72 horas.

Absolutamente necesario. El método tradicional de mantenimiento, que se basa principalmente en revisiones periódicas y reparaciones posteriores, presenta dos inconvenientes: el exceso de mantenimiento conduce al derrochamiento de recursos y las fallas repentinas interrumpen la producción. Según los datos del informe de desarrollo de fabricación inteligente del ministerio de industria y comunicaciones, las pérdidas económicas anuales causadas por fallas de motores industriales de China son de decenas de miles de millones de yuanes, de los cuales más de 70% se originan en fallas repentinas. Sistema de monitoreo en línea víaMantenimiento predictivo, puede aumentar la tasa de reconocimiento de fallas a más de 90%, y reducir el costo de mantenimiento en 25%-30%. Por ejemplo, una planta de bombeo de agua grande redujo el número promedio de reparaciones anuales de 12 a 3 después de instalar el sistema, y la eficiencia global del equipo (OEE) aumentó casi 18%.

El sistema es capaz de cubrir la mayoría de los tipos de fallas comunes en los motores, incluyendo principalmente:

Sistema basado enFusión de datos de múltiples fuentesconAlgoritmo de diagnóstico inteligenteTrabajo. En primer lugar, los sensores instalados en puntos críticos del motor (por ejemplo, sensores de vibración, sondas de temperatura PT100, transformadores de corriente) recogen datos en tiempo real; Los datos se transmiten a través de una red cableada o inalámbrica a una plataforma edge computing gateway o cloud; La plataforma utiliza algoritmos (por ejemplo, transformación FFT, análisis wavelet, modelos de aprendizaje automático) para la extracción de características y el reconocimiento de estados. En el caso del análisis de vibraciones, el sistema genera automáticamente un informe de diagnóstico y un nivel de alerta mediante el alineamiento del espectro en tiempo real con la biblioteca de características de fallas (por ejemplo, BPFI).

El sistema ha sido ampliamente utilizado en industrias que requieren alta confiabilidad:

El precio del sistema está sujeto aPuntos de monitoreo, marca, régimen definido de funciónY otros factores influyen. Normalmente:

Las empresas deben evaluar sus propias necesidades y condiciones:

La eficacia a largo plazo del sistema depende de un mantenimiento regular:

El monitoreo en línea del motor y el sistema de diagnóstico de fallas se han convertido en herramientas estándar para la inteligencia industrial. No solo cambia el modelo de mantenimiento tradicional, sino que también reduce las ganancias de las empresas a través de decisiones basadas en datos. Con la profunda integración de las tecnologías iot y AI, los sistemas se moverán hacia una mayor precisión y adaptabilidad en el futuro. Las empresas deben planificar el despliegue temprano para adelantarse a la transformación de la fabricación inteligente.

Anterior: " Anemómetro y medidor de dirección del viento WTF-B510

Siguiente artículo:Cojinetes portátiles para diagnóstico de fallas: soluciones innovadoras para el monitoreo de la salud de equipos industriales »