L'introduction de produits: Le contenu cachée 1. Situation actuelle de l’industrie 2, point douloureux de l’industrie: 3.

Systèmes de convoyeur à courroie: les principaux défis pour assurer la sécurité du transport continu de matériaux et la voie vers une alerte intelligente

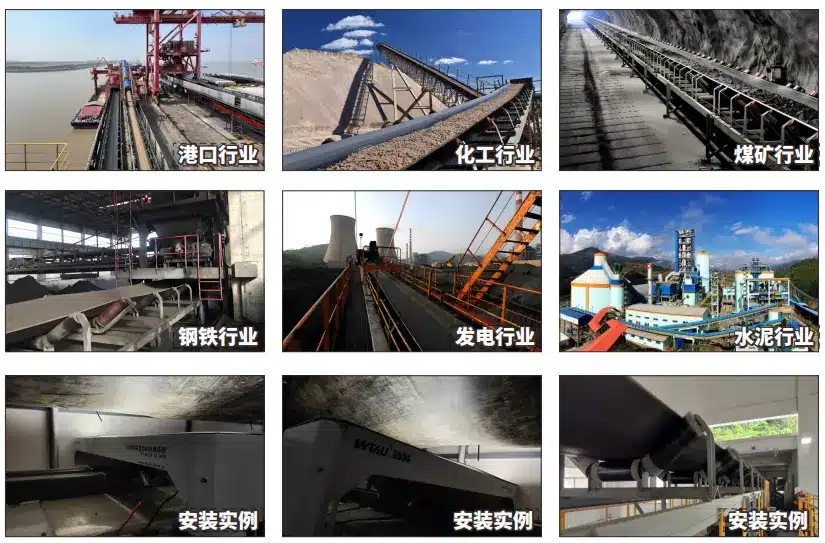

Fonctionnent des convoyeurs à bandes et comme un élément déterminant du système de transport des matières industrielles modernes, pour sa capacité de transport efficace, sont devenus des ports, les mines, la sidérurgie, d’électricité, de matériaux de construction et les éléments chimiques ciment indispensable dans le domaine des infrastructures de base dans des processus de production qui sont déterminantes pour la sécurité et la stabilité.

Point de douleur dans l’industrie: fréquence des dommages et des risques de déchirure des bandes transporteuses

Dans un environnement industriel rigoureux, où les convoyeurs à courroies sont soumis à des pressions de fonctionnement élevées toute l’année, les risques de défaillances potentielles ne peuvent être ignorés:

Conséquences graves: accumulation de dommages tacites et défaillance soudaine

L’effet combiné des facteurs ci-dessus déclenche très facilement des éraflures locales sur la surface de la bande transporteuse, la rupture de la couche structurelle. Ce qui est particulièrement grave, c’est que ces points de dommages peuvent devenir imperceptibles au cours des opérations subséquentes.Larme longitudinale implicite source étendue. Dès que la déchirure se produit soudainement et s’étend:

Direction du bureau de rupture: détection d’état intelligente et avertissement de déchirure

Les mécanismes traditionnels d’inspection manuelle ou de réparation ex post ont du mal à répondre aux exigences de l’industrie moderne en matière de continuité de la production et de protection des actifs. Par conséquent,Comment obtenir une alerte précoce, précise et fiable sur les risques potentiels de déchirure des bandes transporteuses grâce à une technologie de détection avancée, une analyse basée sur les données et des algorithmes intelligents, est devenu un point de commande technique de sécurité d’urgence pour toute l’industrie, mais également le lien de noyau de la construction du système de production intrinsèquement sûr.

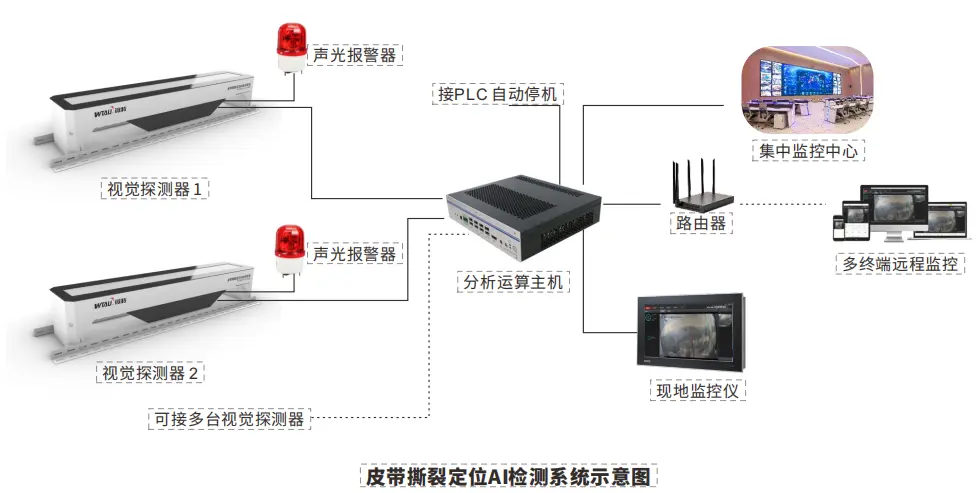

Wt-btls-ai système intelligent de détection de positionnement pour déchirure de courroieEst un système intelligent basé sur l’ia et la vision stéréoscopique conçu pour détecter et localiser en temps réel les problèmes de déchirure anormaux des convoyeurs à bande de charbon. Il détecte efficacement les défauts graves tels que les fissures transversales, les fissures verticales, les fentes longitudinales de déchirure et les chevauchements de déchirure par la capture et l’analyse en temps réel de l’état des courroies fonctionnant à grande vitesse grâce à une caméra intelligente spéciale déployée sous la ceinture. Dès que le risque est détecté, le système déclenche rapidement le mécanisme de commande automatique du convoyeur à bande. La plate-forme de données d’architecture B/S associée fournit un soutien visuel aux utilisateurs, y compris les images d’inspection en temps réel, l’analyse des résultats, la surveillance de la sécurité des transports et l’interface de contrôle des équipements. Son application améliore considérablement la capacité de réponse immédiate et l’efficacité de la gestion intelligente de la détection des déchirures des courroies minières.

Système de surveillance intégré basé sur ia et vision stéréoscopique, analysez l’image par l’algorithme en temps réel pour déterminer exactement l’état de la zone cible. Haute efficacité, précision et grande vitesse de la technologie de vision stéréoscopique avec une forte adaptabilité environnementale, le match parfaitInspection et contrôle qualité automatisés en ligne et sans contact requis pour les lignes de productionLes exigences.

Transport à grande vitesse dans le charbon, etc.Un scénario dynamiqueCi-dessous, sa capture d’image est terminée instantanément. Capteur de vision stéréoscopique actif dédié(exposition globale/haute vitesse/hd/haute dynamique) avecConception intelligente terminal, soutènement du charbon à grande vitessePrécision au millimètre, 25 FPSSuivi en ligne en temps réel.

Application sur le terrainExcellente compatibilité environnementaleetCaractéristiques de mesure sans contact(sans étalonnage, sans altération du site), mise en œuvre rapide du projet, entretien facile. Cette caractéristique établit sa présence dansPosition préférentielle des solutions dans les applications de surveillance de la sécurité des convoyeurs à bande。

| Les numéros de série | Nom du paramètre | Valeurs des paramètres |

|---|---|---|

| 1 | Adaptation à la largeur de la ceinture de transmission | 800-2000mm |

| 2 | Vitesse de fonctionnement des courroies de transmission | 0~5m/s |

| 3 | Résolution d’image de caméra | 1920 * 1080 |

| 4 | Largeur de déchirure minimale identifiable | 3mm |

| 5 | Vitesse de traitement | 15FPS/s |

| 6 | Précision d’identification des déchirures longitudinales | 95% (reconnaissable à l’oeil nu) |

| 7 | Tension de fonctionnement | 220V |

| 8 | Courant de travail | ≤2A |

Wt-blts-ai avec rip AI système de détection de positionnementLe soutienPrêt à l’emploi, applicable àSidérurgie, mines de charbon, ports, centrales électriques, usines chimiques, cimenteriesEt beaucoup d’autres industries. Dans le systèmeDétecteur de ceinture à inspection visuellepourInstallation sans contact,Facile à mettre en œuvre。

Position d’installation flexible: selon la situation réelle sur le site du transporteur de ceinture, vous pouvez choisir de l’installer dansAu-dessus ou au-dessous de la ceintureLe lieu approprié. La technologie microFournir un support technique professionnel pour vous aiderDéterminer la solution optimale. Bienvenue à consulter nos ingénieurs techniques à tout moment.

Précédent: " Système de surveillance en ligne de la porte de l'arc : le "médecin du nuage" de l'arc en acier

Article suivant:Smart pont de la machine: la Construction d'un Pont ouvre la voie à une révolution intelligent »