Dans les domaines de la fabrication industrielle, la construction du pont, de génération d'énergie éolienne et de l'industrie pétrochimique, les boulons sont les plus de base de pièces de raccordement, et leur sécurité est directement liée à la force vitale de l'ensemble du projet. Un petit boulon de rupture peut avoir des conséquences désastreuses. Par conséquent, l'utilisation professionnelleBoulon de détection des défauts et l'équipement d'essaiRéalisation d'essais non-destructifs (NDT) est devenue la norme de l'action dans l'industrie afin de maintenir la sécurité.

Avoir du matériel de pointe n'est que la première étape, et la façon de maximiser son efficacité est la clé. Pour utiliser efficacement le boulon de détection des défauts de l'équipement, vous avez généralement besoin de suivre la suite de "trois étapes" stratégie:

Traitement de Surface avant de tester: Avant d'utiliser des ultrasons ou par courants de foucault de détection des défauts de l'équipement, la surface de la culasse doit être nettoyé de l'huile, de rouille ou d'épaisseur de revêtement. Les impuretés peuvent entraver le signal de la pénétration et de la conduire à l'erreur.

Un Calibrage précis: C'est le plus négligé de l'étape. Avant le début de chaque test, un test standard de bloc du même matériau et de la taille que le boulon sous test doit être utilisé pour la calibration de l'équipement. Cela garantit que les données de référence lus par l'appareil est correcte.

L'utilisation correcte de couplage: Pour contrôle ultrasonique de boulon de détection des défauts de l'équipement, le couplage ne doit pas seulement être appliquée de manière uniforme, mais aussi des bulles d'air doit être éliminé. Le contact entre la sonde et la face d'extrémité du boulon doit être stable afin de s'assurer que l'énergie acoustique entre l'intérieur de la pièce à usiner dans la mesure du possible.

Il existe de nombreux types de boulon de détection des défauts et l'équipement d'essai sur le marché. Comment choisir celui qui est le plus approprié pour votre projet? Veuillez vous référer au guide suivant:

Choisir selon le type de défaut: si vous êtes préoccupé par des fissures de surface, de particules magnétiques de détection des défauts (MT) ou de détection des défauts par courants de foucault (ET) sont des options rentables; si vous avez besoin de détecter les fissures internes ou de la corrosion sous contrainte, ultrasons (UT) ou multiéléments (PAUT) sont les options requises.

Envisager la portabilité: Pour des parcs éoliens ou des opérations aériennes, appareils portables avec l'ordinateur de poche et forte de vie de la batterie doit être sélectionné.

Boulon matériau: particules Magnétiques de détection des défauts ne peut pas être utilisé pour l'acier inoxydable ou en métal non ferreux, les boulons. À ce moment, le boulon de détection des défauts et l'équipement d'essai avec osmotique de détection des défauts ou des courants de foucault, la technologie doit être utilisée.

L'enregistrement des données de la fonction: ingénierie Moderne nécessite souvent la traçabilité. Le choix de l'équipement automatique de stockage de données et de génération de rapport de fonctions peut réduire considérablement le post-travaux de finition.

La compréhension intégrer les technologies de l'aide à l'achat avec précision. À l'heure actuelle, les cinq plus critique types de boulon de détection des défauts de l'équipement dans l'industrie:

Ultrasons de la précontrainte de détecteur de faille de(UT): en Utilisant le principe de la haute fréquence à onde acoustique de la réflexion, il est le plus commun de l'équipement pour la détection de fissures et de fractures à l'intérieur de boulons.

Multiéléments à un détecteur d'ultrasons (PAUT): Une version avancée de l'UT, ce qui peut générer des images en coupe et de visualiser graphiquement la forme et la localisation de défauts, avec une très grande efficacité de détection.

Des particules magnétiques détecteur de défaut (MT): Utilise une fuite d'un champ magnétique à adsorbé sur les particules magnétiques, qui est spécialement utilisé pour détecter la surface et près de la surface de défauts de matériaux ferromagnétiques.

Eddy détecteur de courant (HE): à Travers le principe de l'induction électromagnétique, les fissures de surface, à l'origine de la thread peut être rapidement projeté sans toucher le couplage.

Endoscope industriel: Bien, c'est une inspection visuelle, il peut être utilisé avec d'autres équipements pour déficients de la vue de l'état de l'intérieur ou de dur-à-atteignent des parties du trou de la vis.

Dans la réalité des opérations de première ligne, entreprises professionnelles les ingénieurs sont généralement équipées avec l'ensemble complet de “boîtes à outils”. En plus de l'hôte, les 7 outils sont utilisés fréquemment:

Dédié aux petits angles de la sonde: une sonde à ultrasons, spécialement conçu pour les filetés racines et mince boulons.

Test de comparaison de bloc: boulon échantillons avec préfabriqués artificielle défauts sont utilisées pour calibrer le boulon de détection des défauts et l'équipement d'essai.

La haute viscosité de couplage: utilisé pour la verticale ou à l'arrière-face de détection pour empêcher l'écoulement.

Ultraviolet de la lumière noire de la lampe: fluorescente de particules magnétiques de détection des défauts, il est utilisé pour afficher clairement des fissures dans un environnement sombre.

Culasse magnétique détecteur de faille: portable ordinateur de poche aimantation outil approprié pour rapide sur le fonctionnement du site.

La profondeur de l'étrier: Coopérer avec la détection des défauts de données physiquement mesurer l'emplacement de l'anomalie qui peut être accessible de l'extérieur.

Logiciel d'analyse: utilisé pour le processus complexe de la forme d'onde des données sur le PC de côté et de générer de la conformité des rapports d'essai.

En termes simples, le boulon de détection des défauts et l'équipement d'essai est une catégorie d'instruments qui utilisent des caractéristiques physiques telles que le son, la lumière, le magnétisme et l'électricité afin de détecter s'il ya des fissures, des pores, des incisions et d'autres défauts, à l'intérieur ou sur la surface de la vis sans endommager la structure.

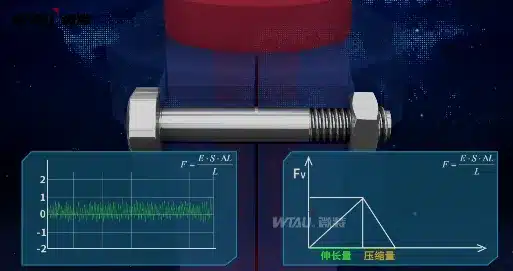

Exemple de principe de fonctionnement (prendre des ondes ultrasonores à titre d'exemple): L'appareil émet des ondes sonores à haute fréquence à l'intérieur de la culasse par le biais de la sonde. Lorsque les ondes sonores se propagent dans un uniforme de la moyenne, leur volonté de maintenir une ligne droite. Une fois qu'ils rencontrent des fissures ou des surfaces de rupture (qui est, les interfaces avec les différents impédance acoustique), les ondes sonores seront pris en compte. Une fois que l'appareil reçoit le reflète l'écho, il calcule le temps et l'amplitude de la hauteur de l'onde sonore à et de, et présente une “onde de crête” sur l'écran. En analysant la position et la morphologie de ces sommets, l'opérateur peut déterminer avec précision la profondeur et de la taille du défaut.

Avec le développement de l'Industrie 4.0, le rôle de la tige de détection des défauts de l'équipement a disparu depuis longtemps au-delà de la simple “crack trouver”.

Maintenance préventive: il peut trouver de minuscules fissures de fatigue qui ne sont pas visibles à l'œil nu et les remplacer avant l'accident afin d'éviter des pertes énormes.

Contrôle de la qualité: Dans le processus de fabrication, il est le “gardien” de l'usine de taux de réussite.

Optimisation des coûts: grâce à des tests précis, inutile de remplacement complet est évitée et la durée de vie des pièces saines est étendu.

En résumé, si à partir d'un point de vue ou d'un point de vue économique, le rationnel de configuration et une utilisation habile de la tige de détection des défauts et l'équipement d'essai sont la seule façon pour les industriels modernes entreprises à améliorer leur compétitivité.

Article suivant:Anti-collision, système de grue à tour »