L'introduction de produits: Le contenu cachée Point de douleur dans l’industrie: les défaillances d’équipement menacent la sécurité de la production Principe technique: corps de diagnostic intelligent à trois dimensions...

Dans la production industrielle moderne, les pertes de temps d’arrêt dues à des défaillances soudaines des équipements dévorent les profits des entreprises chaque minute. La maintenance traditionnelle "de secours" ne peut plus répondre à la demande. Le système d’analyse multidimensionnelle de diagnostic de pannes de grue lancé par microtech devient un gardien intelligent du fonctionnement sûr des équipements industriels.

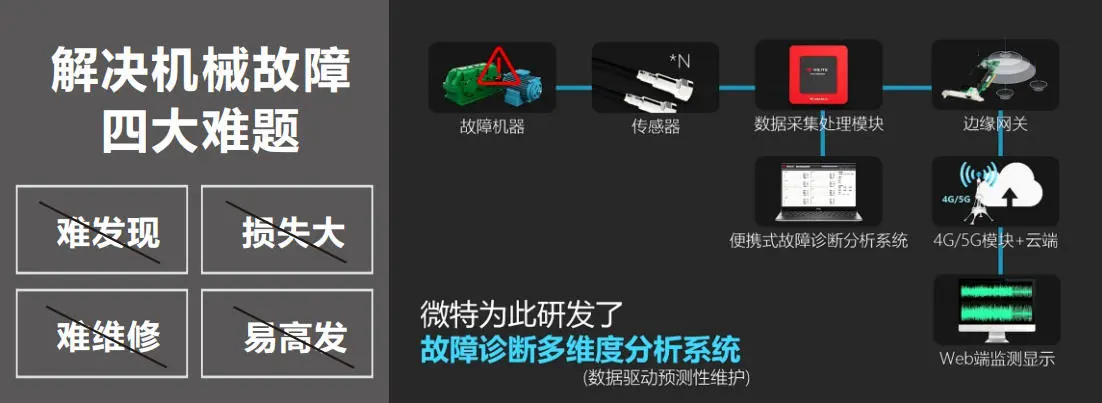

En tant qu’équipement central de la chaîne de production, les grues sont confrontées à quatre menaces mortelles tout au long de l’année:

Risques cachés difficiles à détecter: les dommages internes de l’équipement ne peuvent pas être identifiés par l’oeil nu, défaillance soudaine causant la ligne de production paralysée

Pertes économiques importantes: perte d’arrêt de panne unique jusqu’à des centaines de milliers de yuans, affectant le plan de production global

Difficulté élevée d’entretien: démontage complexe de grands équipements, longue période de réponse par une équipe de maintenance spécialisée

Fréquence de défaillance élevée: les composants clés fonctionnent sous une charge élevée continue avec un taux d’échec élevé

Le système utilise une méthode d’analyse multidimensionnelle innovante:

1. Fusion et acquisition de données multi-sources

Surveillance en temps réel des paramètres clés tels que la vibration, la vitesse de rotation, la température et le courant pour construire un portrait holographique de la santé de l’équipement. Grâce à des dispositifs de détection de haute précision tels que le capteur de vibration wsa-001 et le capteur de température wpt-100, les anomalies subtiles dans le fonctionnement de l’équipement sont captées.

2. Triple convergence des technologies de diagnostic

Le diagnostic classique: analyse dans le domaine du temps (autocorrélation/corrélation croisée) + analyse dans le domaine de la fréquence (spectre de puissance/spectre de l’enveloppe)

Un diagnostic précis: analyse wavelet + technique de démodulation par filtrage de distribution wigner

Un diagnostic intelligent: sous-spectrométrie d’ordre adaptatif (résolution jusqu’à 1/32 d’ordre)

3. Système d’apprentissage adaptatif

La fonction d’auto-apprentissage originale du seuil d’alarme de charge variable ajuste dynamiquement les paramètres d’avertissement selon l’état de fonctionnement de l’équipement pour éviter les fausses alarmes et les omissions.

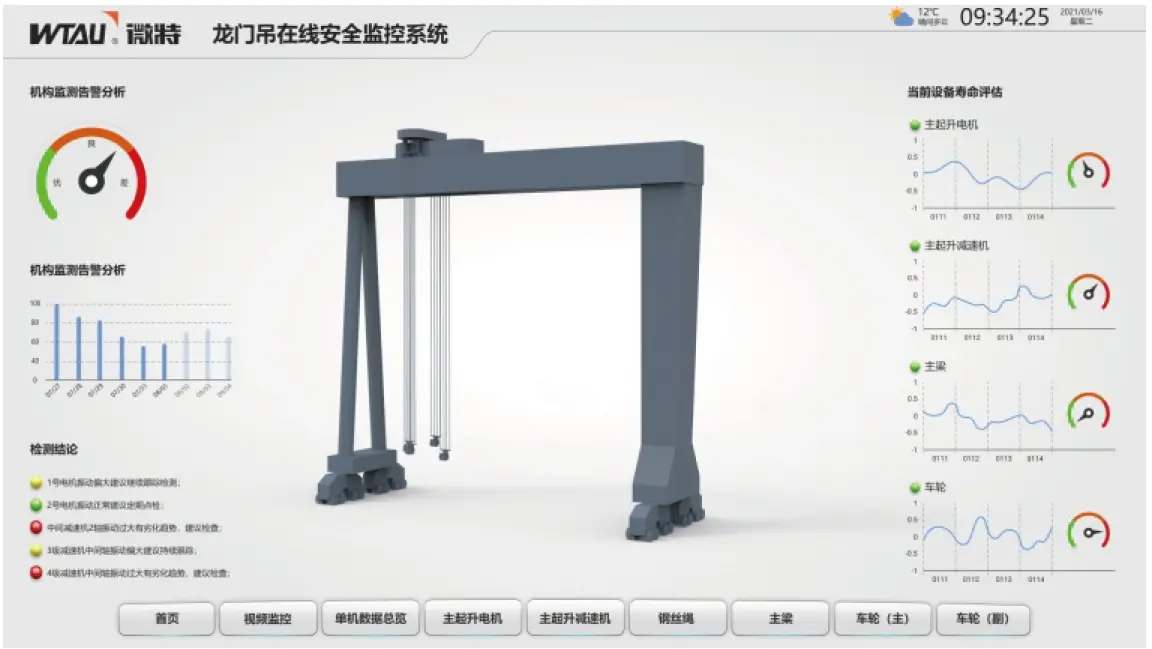

Positionnement précis de l’emplacement de défaut

Précision de positionnement de ±5cm, verrouillage rapide des points de défaillance

Identification intelligente du type de défaut

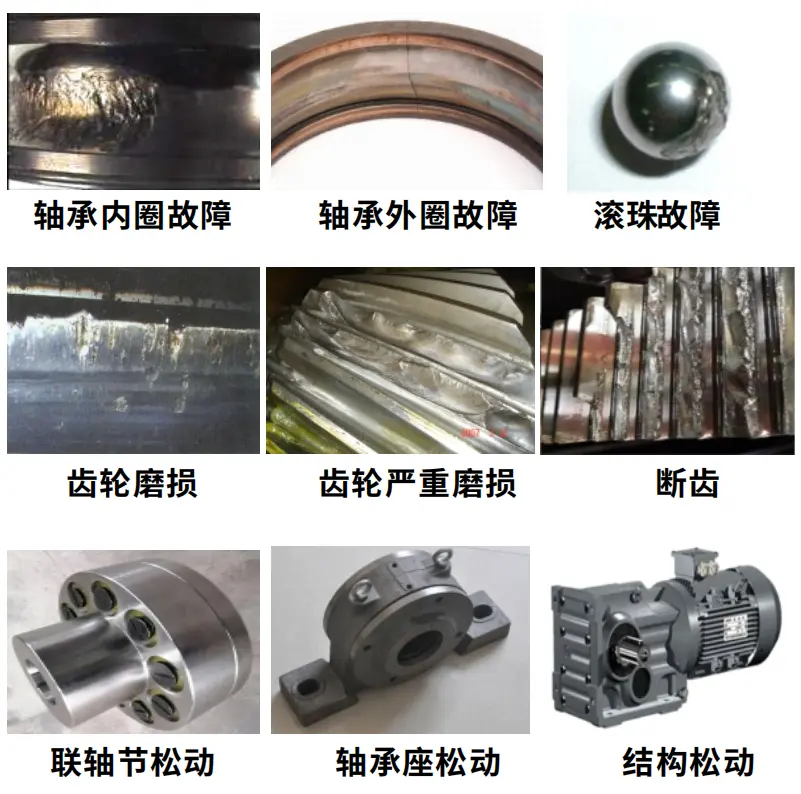

Diagnostic précis des 9 principaux types de défaillances communes:

Défaillance de l’anneau interne/externe du roulement

Engrenages usés/dents cassées

Joints desserrés

Pièces structurelles anormales, etc.

Précision diagnostique complète percée 90%

Ce système adopte la norme de conception de catégorie industrielle et possède une excellente adaptabilité environnementale:

Interface de fonctionnement: 10,4 "écran tactile tft-lcd avec indice de protection IP54

Tolérance à l’environnement: -20℃ à +60℃ opération de température large, environnement d’humidité 95%RH sans condensation

Contrôle de l’efficacité énergétique: consommation d’énergie totale < 35W, économie d’énergie et protection de l’environnement

Le système d’alarme: > 60dB alarme de volume élevé, ±5% F.S erreur système

Étendre votre interface: support USB/ port série/port réseau accès multiprotocole

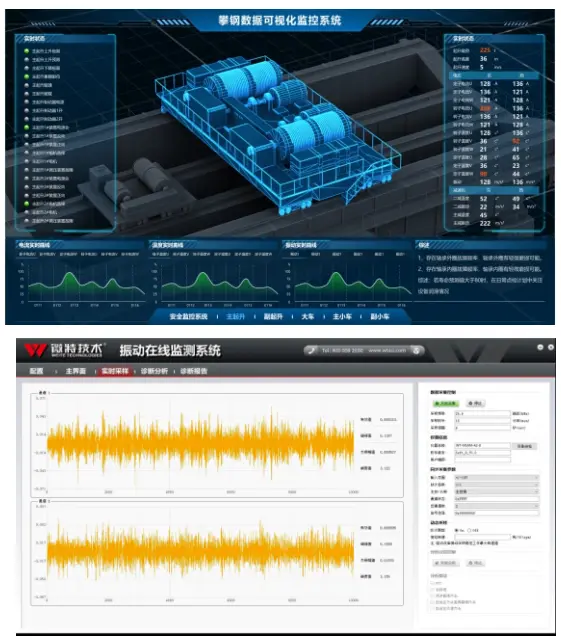

L'architecture du système: collecteur de signaux + processeur de données + moniteur hôte architecture à trois niveaux

Le réseau sensoriel: compatible avec le capteur de vibration WSA/capteur de température WPT/capteur de courant

Système de moteur: surveillance en temps réel de la température d’enroulement, fluctuation actuelle

Entraînement et roulements: identification précise des signes précoces d’usure et de desserrage

Pompe corps unité: analyse des vibrations anormales des pompes hydrauliques/pompes de lubrification

Réducteur et réducteur: évaluation dynamique de l’état d’engrenage

Mécanisme de marche: avertissement de déformation et d’usure de l’arbre

En novembre 2021, une grue de pont d’acier a subi des vibrations anormales:

Les ingénieurs déploient un réseau de capteurs vibratoires pour recueillir les données du conducteur

Le système détecte un pic anormal à la fréquence caractéristique 17,5 Hz

Le rapport de diagnostic indique:

Usure importante de la bague intérieure du roulement d’entraînement (degré de confiance 85%)

Usure de l’engrenage à grande vitesse du réducteur (degré de confiance 70%)

Remplacer les composants selon les recommandations du système pour éviter les pertes potentielles de 2 millions de RMB

Efficacité de la mise en œuvre:

Taux de reconnaissance de défaut amélioré 40%

30% moins de temps d’arrêt non planifié

Réduction des coûts de maintenance annuels de 45%

Conclusion

À l’ère de la fabrication intelligente, la maintenance préventive est devenue la compétence de base des entreprises industrielles. Grâce à l’analyse multidimensionnelle des données, à la localisation précise des défaillances et au mécanisme d’alerte intelligent, le système de diagnostic de défaut weitec crane construit un système de gestion de la santé du cycle de vie complet de l’équipement pour aider les entreprises à atteindre l’objectif de production de «zéro arrêt imprévu».

Précédent: " Chantier naval de porte fixe anti-collision system solution

Article suivant:Micro-cascade de la technologie: les 23 ans de la profondeur de la culture de la levée de gestion de la sécurité »