Aujourd’hui, l’industrie 4.0 et la fabrication intelligente se développent rapidement. En tant que «cœur» de la production industrielle, l’état de fonctionnement du moteur est directement lié à l’efficacité de la production et à la sécurité de l’équipement. Grâce à l’acquisition et à l’analyse de données en temps réel, le système de surveillance et de dépannage en ligne des moteurs électriques fournit aux entreprises des moyens de maintenance prédictive qui réduisent considérablement les risques d’indisponibilité soudaine et les pertes économiques. Les valeurs fondamentales, les principes de fonctionnement et les applications pratiques de ce système seront explorés en profondeur afin d’aider les entreprises à mieux comprendre et à choisir les solutions appropriées.

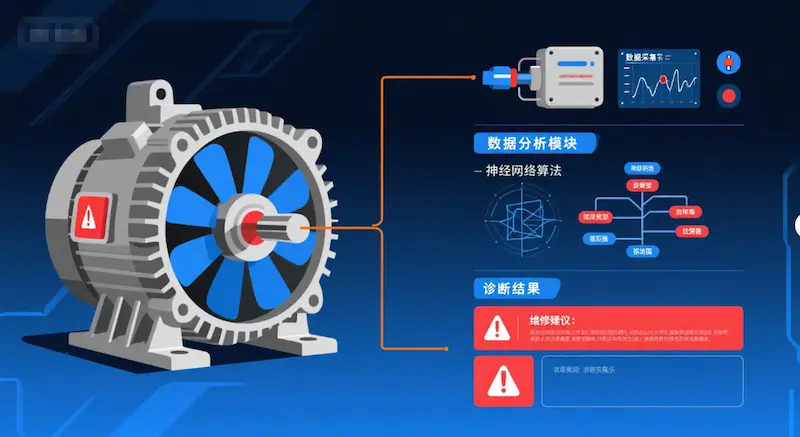

Le système de surveillance en ligne et de dépannage des moteurs est une plate-forme complète basée sur la technologie des capteurs, l’acquisition de données et des algorithmes intelligents. Il réalise une évaluation de l’état de fonctionnement du moteur et une alerte précoce de panne en surveillant en temps réel les paramètres clés tels que les vibrations, la température, le courant et la tension. Le système se compose généralement de trois parties:Couche de perception(capteurs et équipement d’acquisition de données),Couche de transport(réseaux de transmission de données) etLa couche d’application(plateforme d’analyse de données et système d’alerte). Par exemple, en déployant un tel système, une entreprise pétrochimique a évité des pertes importantes en cas d’arrêt imprévu en anticipant le délai d’avertissement de panne de moteur à plus de 72 heures.

Une nécessité absolue. Les méthodes traditionnelles de maintenance, qui reposent principalement sur la révision périodique et la réparation après coup, présentent deux inconvénients majeurs: un entretien excessif entraîne un gaspillage de ressources et des pannes soudaines interrompent la production. Selon les données du rapport sur le développement de la fabrication intelligente du ministère de l’industrie et de l’industrie, les pertes économiques annuelles dues aux défaillances des moteurs industriels de la Chine atteignent des dizaines de milliards de yuans, dont plus de 70% proviennent de défaillances soudaines. Système de surveillance en ligne viaLa maintenance prédictive, il peut augmenter le taux de reconnaissance de défaut à plus de 90%, et réduire les coûts de maintenance de 25%-30%. Par exemple, le nombre moyen de réparations annuelles dans une grande usine de pompes à eau est passé de 12 à 3 après l’installation du système et le rendement global de l’équipement (OEE) a augmenté de près de 18%.

Le système est capable de couvrir la plupart des types de défaillances courantes des moteurs, notamment:

Système basé surFusion de données multi-sourcesavecAlgorithme de diagnostic intelligentAu travail. Tout d’abord, les données sont collectées en temps réel par des capteurs installés dans les parties critiques du moteur (par exemple, capteurs de vibration, sondes de température PT100, transformateurs de courant); Les données sont transmises via un réseau filaire ou sans fil vers une passerelle edge computing ou une plateforme cloud; La plate-forme utilise des algorithmes (par exemple, transformation FFT, analyse wavelet, modèles d’apprentissage machine) pour l’extraction des caractéristiques et la reconnaissance des états. Dans le cas de l’analyse des vibrations, le système génère automatiquement un rapport de diagnostic avec un niveau d’alerte en alignant le spectre en temps réel avec une bibliothèque de caractéristiques de défaillance (par exemple, BPFI, fréquence de défaillance de la bague intérieure d’un roulement).

Le système a été largement utilisé dans les industries qui exigent la fiabilité élevée:

Le prix du système est soumis àPoints de surveillance, marques, régime défini de fonctionEt d’autres facteurs influencent. Habituellement:

Les entreprises doivent évaluer en tenant compte de leurs propres besoins et conditions:

L’efficacité à long terme d’un système dépend d’une maintenance régulière:

La surveillance en ligne du moteur et le système de diagnostic de défaut sont devenus l’outil standard d’intelligence industrielle. Il a non seulement changé le modèle de maintenance traditionnel, mais également réduit la synergie pour les entreprises par des décisions basées sur les données. Avec la profonde intégration des technologies iot et ia, les systèmes évolueront vers plus de précision et d’adaptation à l’avenir. Les entreprises doivent planifier le déploiement le plus tôt possible pour anticiper la transformation de la fabrication intelligente.

Précédent: " Anémomètre et capteur de direction du vent WTF-B510

Article suivant:Portable bearing pannes diagnostics: une solution innovante pour la surveillance de la santé des équipements industriels »