在向家坝升船机承船厢入水的瞬间,监控系统突然报警:下游左钩头高度异常偏差67毫米!钩头限位开关随即启动三级响应——先切断主提升电机电源,再激活液压纠偏系统,最终通过激光制导将钩头复位至安全包络区。事后排查发现,一根断裂的滑轮轴导致卷筒倾斜。这场发生在百米高空、载荷2300吨的危机化解,揭示了钩头限位在空间维度上的精密防御艺术。

一、钩头失控的立体化风险

门机、桥机等吊装设备的钩头位移失控,会引发多重空间灾难:

◉ 垂直方向的死亡坠落

- 钢丝绳过放绞杀:当钩头低于安全极限,松弛的钢丝绳将卷入邻轴

惨痛案例:某船厂龙门吊因限位失效,钩头撞碎下方运输船驾驶室

◉ 水平摆动的空间碰撞

- 大车运行中的钟摆效应:20吨钩头在风速8m/s时摆动幅达1.2米

惊险现场:三峡坝顶门机曾因摆动超限,钩头距高压线仅15厘米

◉ 旋转失控的扭矩风暴

- 吊具扭转变形:当旋转编码器失效,钢索自旋导致载荷旋转失控

结构灾难:某水电站闸门吊装中,自旋的平板门拉裂支铰座

钩头限位开关必须构建球体防护网——垂直位移、水平摆角、旋转角度三重防线缺一不可。

二、核心技术体系的三维解构

▶ 垂直位移的毫米级守望

重载型多级限位结构

- 第一道防线:旋转编码器

在卷筒轴端安装绝对值编码器(分辨率0.01°)

- 钢丝绳直径32mm时,每度转角对应钩头位移2.3mm

- 过放预报警阈值:预留1.5圈缓冲

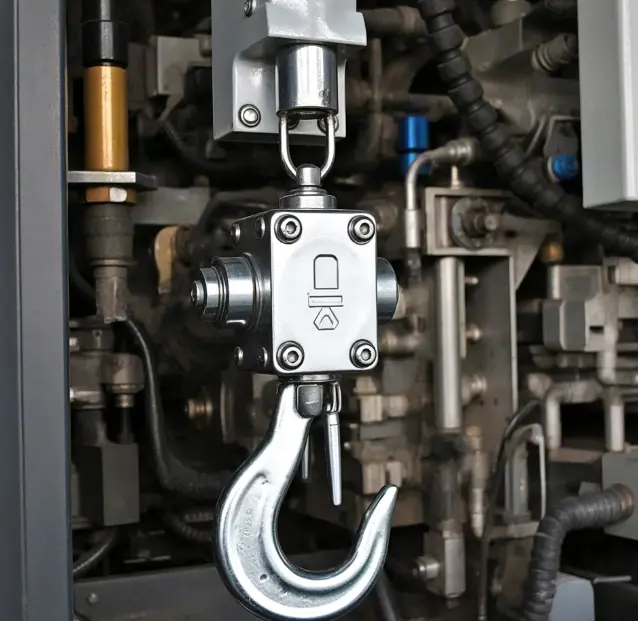

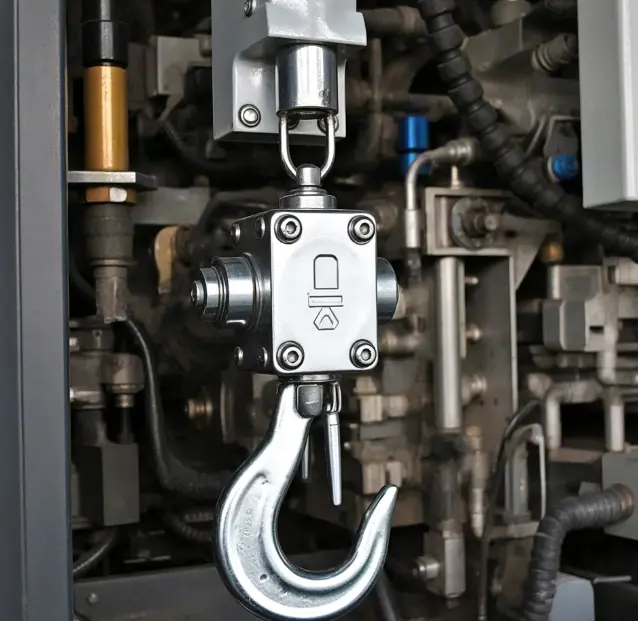

- 终极防线:重力触发机构

钩头罩壳内悬挂钨合金重锤:

- 正常位:重锤与微动开关保持3mm间隙

- 过放时:重锤下坠触发镀金触点(触点压力达50N)

- 黄河某泄洪闸实测响应时间≤80ms

▶ 水平摆动的空间驯服

吊钩姿态立体感知矩阵

- 双轴倾角传感器:嵌入吊钩横梁,监测前后/左右摆角

- 量程±15° 精度0.01°(相当于20米绳长下位移±5cm)

- 激光位移雷达:在门架安装扫描仪,建立钩头三维轨迹

- 抗光干扰技术:滤除水面反光(波长532nm激光+窄带滤光片)

- 滑轮组偏角监测:在动滑轮轴心植入微扭矩传感器

▶ 旋转锁定的矢量控制

吊具旋转动态平衡系统

- 磁栅环旋转编码器

3600条刻线环形磁栅,实时反馈吊具角度(±0.1°)

- 涡流阻尼稳旋器

旋转超限时激活铜盘涡流制动(制动力矩连续可调0-5000N·m)

- 视觉辅助定位

200万像素工业相机识别吊具特征点,与限位系统形成交叉验证

三、极端工况的生存法则

◉ 潮湿盐雾中的电气绝缘战争

海洋环境导致触点腐蚀失效:

- 液态金属接触技术:用镓铟锡合金替代传统银触点(某海港实测寿命提升3倍)

- 微正压密封舱:传感器腔体充入0.3MPa干燥空气,阻止盐雾侵入

- 自清洁光窗:激光传感器防护罩镀疏水膜+压电震动除污模块

◉ 重载冲击下的机械抗毁

50吨载荷急停产生的冲击波挑战:

- 三级缓冲架构

- 第一级:橡胶阻尼环吸收高频震动

- 第二级:液压阻尼器耗散80%冲击能

- 第三级:蜂窝铝吸能结构防壳体碎裂

- 过载自保护机制:当载荷超设计值150%,限位触点自动机械分离

◉ 吊钩自转的隐形危机

钢丝绳捻向导致的旋转累积:

- 光纤陀螺预警系统

实时监测角速度变化率(阈值±5°/s²)

- 三滑轮组防旋设计

特殊滑轮组结构使扭矩相互抵消(某升船机实测减少自旋87%)

- 钢索张力平衡反馈

四根钢丝绳张力差>15%时自动触发旋转校正

四、智能防御的前沿演进

▶ 数字孪生防碰撞系统

在珠江口某船闸工程中,系统每秒进行5000次空间演算:

成功避免门机与泄洪塔吊的空中相撞。

▶ 钢丝绳颤振的早期诊断

钩头限位系统衍生出意外价值——通过位移波动捕捉钢索隐患:

- 0.3-0.8Hz低频波动 → 提示绳股局部断裂

- 5-8Hz高频颤振 → 预警滑轮轴承损坏

- 淮河某枢纽案例:依据钩头竖向振幅异常增大,提前两周发现卷筒键槽裂纹

▶ 全时域自检生存模式

颠覆传统的人工点检流程:

- 触点健康监测:流经触点的1mA检测电流,实时判断接触电阻变化

- 三维基准校准:利用北斗定位信号+激光测距,每24小时自动空间标定

- 抗电磁干扰革命:紫铜屏蔽层+双绞信号线,抵抗变频器10kV/m电场干扰

结语:钩头限位开关的空间防护艺术,将百吨钢构的运动驯服于毫米级精度。

2024年白鹤滩泄洪洞检修中,门机钩头突遭强阵风袭击。智能限位系统在0.8秒内完成三维态势感知:垂直位移超限32mm,水平摆角达7.2°,吊具旋转速度1.4r/min。系统瞬间激活复合制动——先由涡流阻尼器抑制旋转,再启动侧向液压顶杆抵消摆动,最终将载荷平稳锁定在距洞壁仅27厘米的安全区。

当吊钩的每一次升降都被立体追踪,当钢索的每一丝颤动皆被听译,人类才能在重载吊装的高空舞台上演绎精准的安全之舞。钩头限位技术的终极使命,是让万吨巨物在三维空间中如羽毛般轻盈受控——这既是机械的奇迹,更是工程的哲学。