在施工现场、培训、展示、关卡、维护台中安装的智能合作战,存在交叉工作区域,为确保这些设备在维修的工作区域内安全高效运行,避免因碰撞造成的事故和伤亡。瑞特推出多设备防护系统,该系统旨在通过智能化手段,防止车辆在交叉工作区域内的碰撞,提高现场工作效率,确保设备和人员的安全。

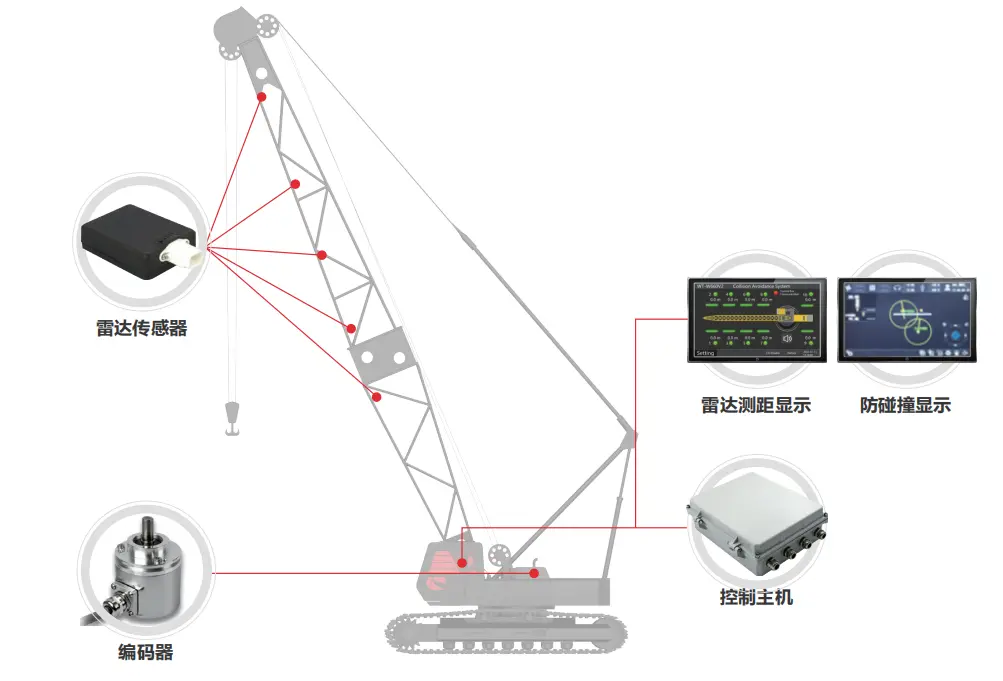

通过雷达主机监测装置单具制造功能的信号,探测区域空间的是否有障碍物,以此来避免车辆与车联网,因碰撞信号其它物体、桥梁与周边物体之间的区域空间是否安全。在安全区和入侵时发出声、光报警,甚至由出尘的控制信号,实现主动防碰撞监测保障设备安全。

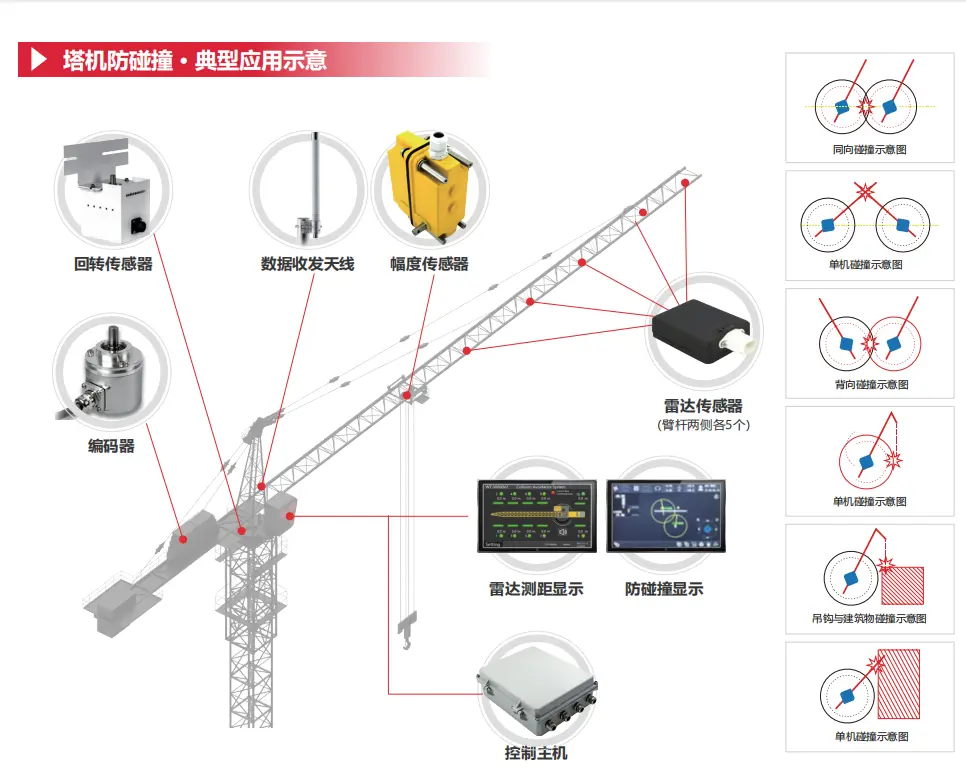

采用毫米波雷达传感器技术,通过多发多收天线设计,精准探测 0.5-30米内障碍物(最小可识别15mm 钢丝绳),实时获取距离、速

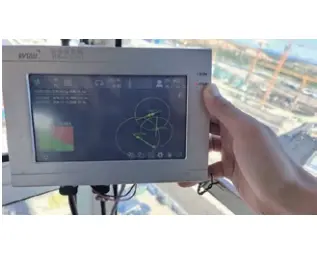

度、角度等参数。系统由主控主机、雷达传感器、显示终端及组网模块组成,支持 CAN 总线数据传输,保障信号稳定。

塔吊间协同防碰

通过无线网桥组网,实时共享多塔机位置及运动数据,当两塔机距离进入 15~30 米时预警,5~10 米时自动输出停机指令。

障碍物智能识别

对建筑物、汽车吊、履带吊等大型障碍物,10 米外预警、5 米内停机;支持作业区域边界限位,防止吊臂侵入道路、居民区等风险区域。

恶劣环境适应

具备抗雾、抗粉尘、抗电磁干扰能力,支持 – 20℃~70℃宽温运行,满足全天候施工需求。

主动预警与控制

实时声光报警结合分级控制(减速→停机),操作界面支持参数自定义设置,适配不同塔机型号。

合规与便捷

提供力矩限制器型式试验合格证等资质保障,传感器采用 U 型卡无损安装,支持工地间快速拆卸复用。

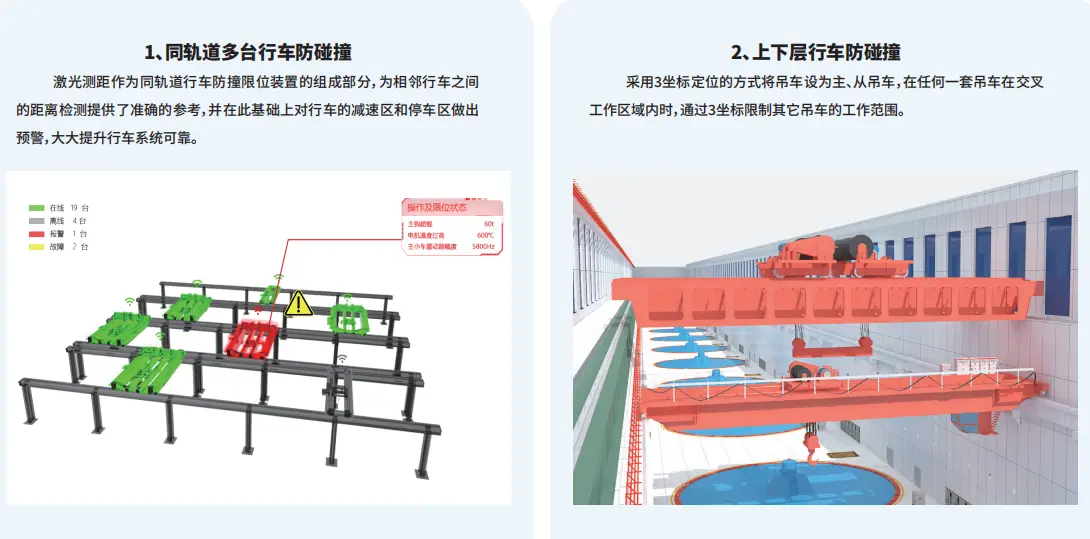

在特种起重设备作业中,天车作为核心运输工具,面临复杂多变的作业环境及高安全风险。传统依赖人工观察的防碰撞方式存在视野受限、反应滞后等问题,难以应对动态障碍物(如行人、设备),易引发碰撞事故,威胁人员安全与设备运行。随着作业量增长,对行车安全性、智能化的需求迫切,亟需通过技术升级实现精准监测与主动防护。

本系统主要分为同轨道多台行车防碰撞和上下层行车防碰撞两部分。

(一)核心技术架构

激光雷达扫描系统

(1)主梁两端安装高精度激光雷达(单台覆盖半径 20米,精度 ±2cm),360° 半球空间扫描,实时采集点云数据,构建三维空间

模型,精准识别障碍物位置、距离及运动轨迹。

(2)预设三级安全区域:信息区(1m)、警告区(0.8m)、报警区(0.5m),支持后台参数动态调整(需安全密码)。

智能视频监控系统

部署4台海康威视高清摄像头,覆盖行车轨道、大车运行区域及顶部,支持碰撞风险区域自动放大切换,视频实时同步至司机室显示屏,录像保存 72小时备查。

声光报警与数据管理

多级声光报警

随距离递减,语音提示 “警告”“请注意”“停机”,频率逐级增强;雷达故障实时声光报警。

数据统计

自动记录报警时间、位置、类型,支持15天历史数据查询。

(二)系统优势

模块化设计

兼容现有行车控制系统,安装便捷,可扩展多雷达协同监测。

抗干扰能力

激光雷达不受电磁干扰,适应复杂工业环境,配合视频互补,减少恶劣天气影响。

三维可视化

司机室显示屏实时呈现周边环境三维轮廓及障碍物动态,盲区清晰可见。

01 位置检测

利用高度、幅度、回转传感器等多种传感器,精确获取每台吊车的三维位置信息。这些传感器能够实时反馈设备的动态变化,确保系统对环境的全面感知。

02 信息交换系统

通过局域网通信模块,塔机和履带吊之间可以实时交换位置信息和操作指令。这种高效的数据交互机制保证了所有设备在同一时间窗口内同步更新,减少了信息延迟和误判的风险。

03 遥控处理系统

工控机作为系统的“大脑”,负责处理来自各传感器的数据,并通过复杂的算法建立三维模型。当检测到潜在的碰撞风险时,工控机会立即发出声光报警并输出停机指令,确保设备及时停止,避免事故发生。

04 人员交互系统

系统配备了直观的操作界面,操作人员可以通过触摸屏或远程终端实时监控设备状态,查看报警记录和历史数据。此外,系统还支持通过4G网络将数据发送至服务器,实现远程管理和维护。

上一篇:« 钢丝绳无损检测啥原理?磁记忆探伤让隐患自己“说话”

下一篇:海洋吊力矩限制器:海上作业安全守护神 »