在工业4.0和智能制造快速发展的今天,电机作为工业生产的“心脏”,其运行状态直接关系到生产效率和设备安全。电机在线监测与故障诊断系统通过实时数据采集与分析,为企业提供预测性维护手段,显著降低突发停机风险和经济损失。本文将深入探讨这一系统的核心价值、工作原理及实际应用,帮助企业更好地理解并选择适合的解决方案。

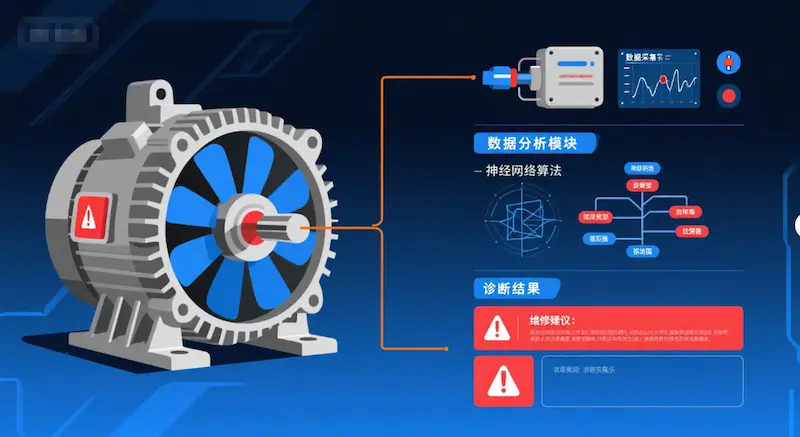

电机在线监测与故障诊断系统是一种基于传感器技术、数据采集和智能算法的综合性平台。它通过实时监测电机的振动、温度、电流、电压等关键参数,结合故障模型与大数据分析,实现对电机运行状态的评估与早期故障预警。系统通常由三部分组成:感知层(传感器与数据采集设备)、传输层(数据通信网络)与应用层(数据分析平台与预警系统)。例如,某石化企业通过部署此类系统,将电机故障预警时间提前至72小时以上,避免了非计划停机的巨大损失。

绝对必要。传统维护方式主要依赖定期检修与事后维修,但这种方式存在两大弊端:一是过度维护导致资源浪费,二是突发故障造成生产中断。根据工信部《智能制造发展报告》数据,我国工业电机故障导致的年经济损失高达数百亿元,其中70%以上源于突发性故障。在线监测系统通过预测性维护,可将故障识别率提升至90%以上,维护成本降低25%-30%。例如,某大型水泵厂在安装系统后,年均维修次数从12次降至3次,设备综合效率(OEE)提升近18%。

系统能够覆盖电机常见故障的多数类型,主要包括:

系统基于多源数据融合与智能诊断算法工作。首先,安装在电机关键部位的传感器(如振动传感器、PT100温度探头、电流互感器)实时采集数据;数据通过有线或无线网络传输至边缘计算网关或云平台;平台利用算法(如FFT变换、小波分析、机器学习模型)进行特征提取与状态识别。以振动分析为例,系统通过比对实时频谱与故障特征库(如轴承内圈故障频率BPFI),自动生成诊断报告与预警等级。

该系统已广泛应用于高可靠性要求的行业:

系统的价格受监测点数、品牌、功能定制度等因素影响。通常:

企业需结合自身需求与条件进行评估:

系统的长期有效性依赖于定期维护:

电机在线监测与故障诊断系统已成为工业智能化的标配工具。它不仅改变了传统维护模式,更通过数据驱动决策为企业降本增效。随着物联网与AI技术的深度融合,未来系统将向更精准、更自适应方向发展。企业应尽早规划部署,抢占智能制造转型的先机。

上一篇:« WTF-B510风速风向仪

下一篇:便携式轴承故障诊断仪:工业设备健康监测的创新解决方案 »