微特技术深耕工业设备监测领域 23 年,针对石油化工、电力、冶金等行业机泵设备人工巡检效率低、故障不可预测、维修成本高等痛点,研发机泵在线监测及故障诊断多维度分析系统,以多维度数据分析 + 智能算法实现机泵故障提前 30 天预警,从被动维修转向预测性维护,全面保障设备安全运行。

一、机泵设备运维的行业痛点

机泵作为石油化工装置生产的核心设备,其稳定运行直接关系到生产效率与安全,但传统运维模式长期面临四大核心难题:

- 人工巡检效率低:依赖人工巡检难以发现隐蔽的早期故障隐患,小问题逐渐演变为设备故障;

- 维修成本居高不下:突发性故障导致非计划停机,不仅维修费用高昂,还会造成生产中断、产能损失;

- 故障无法提前预知:缺乏有效的故障预测手段,无法在故障发生前进行预警和干预,只能被动抢修;

- 故障响应不及时:故障发生后定位问题、制定解决方案耗时久,进一步扩大损失范围。

二、微特机泵在线监测系统:智能诊断,预测性维护

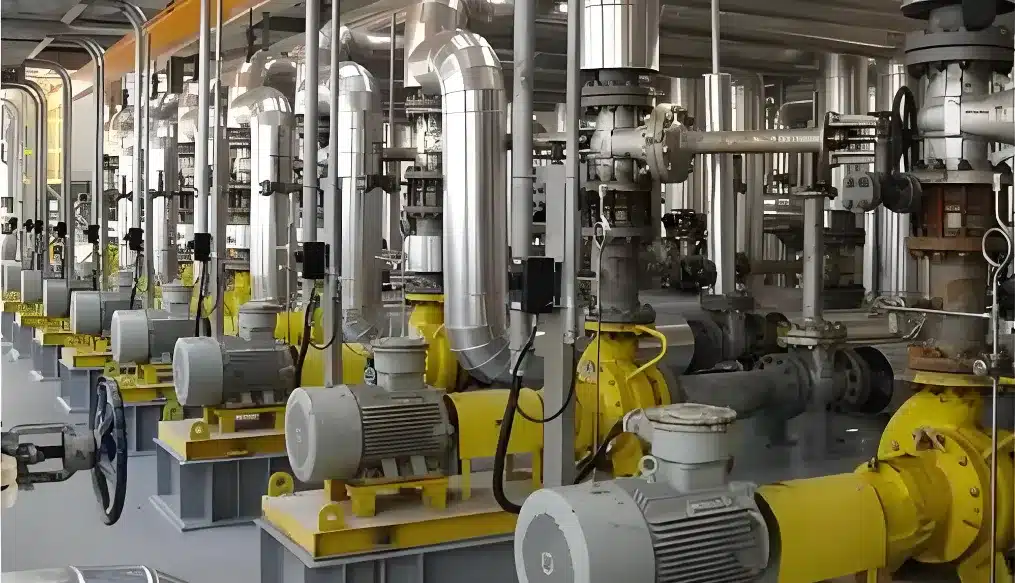

微特技术针对机泵类设备使用特点,研发的机泵状态监测及故障诊断多维度分析系统,集成先进传感器技术与多维度数据分析算法,实现机泵运行状态实时监测、故障精准诊断、隐患提前预警,为设备运维提供全流程智能支撑。

核心功能亮点

- 24 小时实时监测:不间断采集机泵运行数据,全面掌握设备运行状态;

- 多维度故障分析:集成多种特征量提取技术,覆盖轴承、齿轮、叶轮等核心易损部件;

- 提前 30 天故障预警:精准识别潜在故障隐患,为运维计划制定预留充足时间;

- 故障精准定位:定性、定位、定量分析故障类型、位置及程度,指导精准维修。

三、两大核心解决方案,破解机泵运维难题

1. 故障诊断技术替代人工检修,无需停机精准诊断

微特故障诊断数据算法针对机泵故障复杂性,集成多种特征量提取与分析技术,无需停工停产即可完成故障的定性、定位、定量分析。该方案检测效率高、精度高,适用于各类机泵设备,彻底摆脱对人工检修的依赖,降低停机损失。

2. 提前预测故障隐患,从源头防范事故发生

机泵设备故障是性能逐步衰退的过程,微特多维度数据分析诊断模型,针对轴承、齿轮、叶轮等易损部件进行深度分析,将故障发现时间提前至少 30 天。管理人员可基于预警信息制定维护、维修、备件计划,既保障设备安全作业,又最大程度降低故障损失。

四、技术原理:多维度数据驱动的智能监测体系

微特机泵在线监测系统依托多年工业设备监测技术积累,构建 “数据采集 – 特征分析 – 智能诊断 – 决策支持” 全流程技术体系:

- 多传感器数据采集:通过振动、温度、压力等传感器,全面采集机泵运行核心数据;

- 特征量提取与分析:利用先进信号处理技术,提取振动频谱、温度趋势、压力波动等关键参数;

- 多维度故障诊断模型:基于机器学习与人工智能算法,构建故障诊断模型,实现精准分析;

- 预测性维护决策支持:结合历史数据与趋势预测,为维护计划制定提供科学依据,实现运维模式升级。

五、微特机泵监测系统的核心优势

- 30 天提前预警:相比传统模式,故障发现时间提前至少 30 天,大幅降低突发故障概率;

- 多维度全面分析:覆盖机泵核心易损部件,全面掌握设备健康状态;

- 故障精准定位:告别 “盲修”,维修效率提升 80% 以上;

- 智能决策支持:科学制定运维计划,优化资源配置,降低运营成本。

六、广泛应用场景,覆盖多行业核心机泵设备

微特机泵在线监测系统已广泛应用于石油化工、电力、冶金等行业,适配各类核心机泵设备:

- 石油化工行业:离心泵、往复泵、螺杆泵等,重点监测轴承状态、密封性能、振动特性;

- 电力行业:锅炉给水泵、循环水泵、冷却水泵等,重点监测叶轮平衡、轴对中状态、性能效率;

- 冶金行业:冷却水泵、液压泵、润滑泵等,重点监测齿轮磨损、轴承温度、振动频谱。

七、成功案例:落地大型企业,验证核心价值

案例 1:某大型石化企业

在核心生产装置机泵部署监测系统后,成功预警多起潜在故障,避免非计划停机,生产安全性显著提升,故障停机时间减少 60%,年维修费用降低超百万元。