В области промышленного производства, мостостроения, ветроэнергетики и нефтехимической промышленности болты являются самыми основными соединительными деталями, и их безопасность напрямую связана с жизнедеятельностью всего проекта.Небольшая поломка болта может иметь катастрофические последствия.Поэтому используйте профессиональныеОборудование для дефектоскопии и испытаний болтовПроведение неразрушающего контроля (NDT) стало стандартным мероприятием в отрасли для поддержания безопасности.

Наличие современного оборудования - это только первый шаг, и ключевым является то, как максимально повысить его эффективность.Чтобы эффективно использовать оборудование для дефектоскопии болтов, вам обычно необходимо следовать следующей "трехэтапной" стратегии:

Обработка поверхности перед испытанием: Перед использованием ультразвукового или вихретокового оборудования для дефектоскопии поверхность болта необходимо очистить от масла, ржавчины или толстого налета.Примеси могут препятствовать проникновению сигнала и приводить к неправильной оценке.

Точная калибровка: Это самый упускаемый из виду этап.Перед началом каждого испытания для калибровки оборудования необходимо использовать стандартный испытательный блок из того же материала и размера, что и испытуемый болт.Это гарантирует правильность эталонных данных, считываемых устройством.

Правильное использование связующего вещества: Для оборудования ультразвуковой дефектоскопии болтов связующее вещество должно не только наноситься равномерно, но и устраняться пузырьки воздуха.Контакт между зондом и торцевой поверхностью болта должен быть устойчивым, чтобы обеспечить максимально возможное проникновение звуковой энергии внутрь заготовки.

На рынке представлено множество видов оборудования для дефектоскопии и тестирования болтов. как выбрать то, которое наиболее подходит для вашего проекта?Пожалуйста, обратитесь к следующему руководству:

Выбирайте в зависимости от типа дефекта: если вас в основном беспокоят поверхностные трещины, экономически эффективными вариантами являются дефектоскопия магнитными частицами (MT) или вихретоковая дефектоскопия (ET); если вам необходимо обнаружить внутренние трещины или коррозию под напряжением, необходимы ультразвуковые методы (UT) или фазированная решетка (PAUT).

Учитывайте мобильность: Для ветряных электростанций или воздушных операций необходимо выбирать портативные устройства с ручным управлением и длительным сроком службы батареи.

Материал болта: Дефектоскопия магнитными частицами не может использоваться для болтов из нержавеющей стали или цветных металлов. В это время необходимо использовать оборудование для дефектоскопии и тестирования болтов с осмотической дефектоскопией или вихретоковой технологией.

Функция записи данных: Современное машиностроение часто требует прослеживаемости. выбор оборудования с функциями автоматического хранения данных и формирования отчетов может значительно сократить послепечатные работы.

Понимание основных технологий помогает совершать точные покупки.В настоящее время к пяти наиболее важным типам оборудования для дефектоскопии болтов в отрасли относятся:

Ультразвуковой дефектоскоп с предварительным натягом болта(UT): Используя принцип отражения высокочастотных акустических волн, это наиболее распространенное оборудование для обнаружения трещин и изломов внутри болтов.

Ультразвуковой детектор с фазированной антенной решеткой (PAUT): усовершенствованная версия UT, которая может генерировать изображения срезов и визуально отображать форму и расположение дефектов с чрезвычайно высокой эффективностью обнаружения.

Дефектоскоп с магнитными частицами (МТ): Использует рассеивающее магнитное поле для адсорбции магнитных частиц, которое специально используется для обнаружения поверхностных и приповерхностных дефектов ферромагнитных материалов.

Вихретоковый детектор (ET): Благодаря принципу электромагнитной индукции поверхностные трещины у корней нити можно быстро экранировать, не касаясь связующего вещества.

Промышленный эндоскоп: Хотя это визуальный осмотр, его можно использовать вместе с другим оборудованием для визуального просмотра состояния внутренних или труднодоступных частей отверстия для винта.

При выполнении реальных операций профессиональные инженеры по неразрушающему контролю обычно оснащены полным набором “ящиков для инструментов”.В дополнение к хосту часто используются следующие 7 инструментов:

Специальный малоугловой зонд: ультразвуковой зонд, специально разработанный для резьбовых стержней и тонких болтов.

Блок сравнительных испытаний: образцы болтов с заранее изготовленными искусственными дефектами используются для калибровки оборудования для дефектоскопии и тестирования болтов.

Высоковязкий связующий агент: используется для обнаружения в вертикальном или обратном направлении для предотвращения протекания.

Ультрафиолетовая лампа черного света: При флуоресцентной дефектоскопии магнитными частицами она используется для четкого отображения трещин в темной среде.

Дефектоскоп с магнитным хомутом: портативный ручной инструмент для намагничивания, подходящий для быстрой эксплуатации на месте.

Штангенциркуль глубины: Совместно с данными дефектоскопии позволяет физически измерить местоположение дефекта, до которого можно добраться извне.

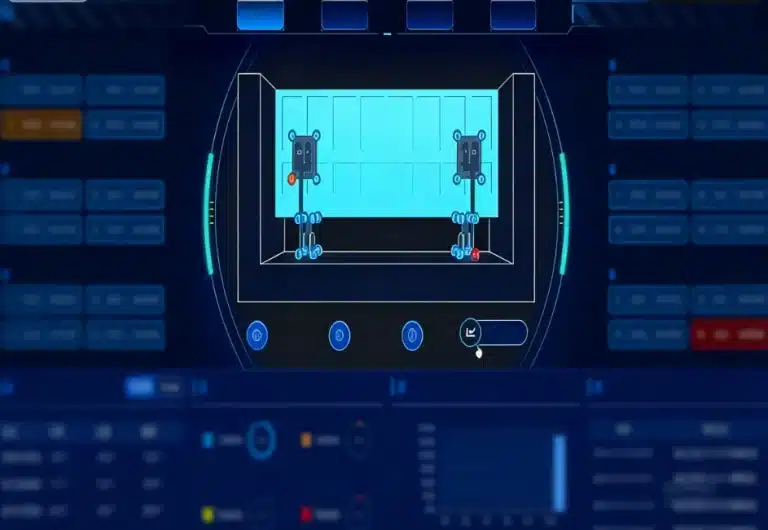

Программное обеспечение для анализа: используется для обработки данных сложной формы на стороне ПК и создания отчетов о тестировании на соответствие требованиям.

Проще говоря, оборудование для дефектоскопии и тестирования болтов - это класс приборов, которые используют физические характеристики, такие как звук, свет, магнетизм и электричество, для определения наличия трещин, пор, надрезов и других дефектов внутри или на поверхности болта без повреждения конструкции.

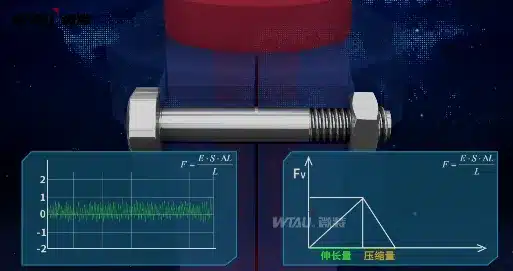

Пример принципа работы (возьмем в качестве примера ультразвуковые волны): Устройство излучает высокочастотные звуковые волны внутри болта через зонд.Когда звуковые волны распространяются в однородной среде, они сохраняют прямую линию. как только они сталкиваются с трещинами или поверхностями разлома (то есть с границами раздела с различным акустическим сопротивлением), звуковые волны отражаются.После того, как устройство получает отраженное эхо, оно вычисляет время и высоту амплитуды звуковой волны до и после нее и отображает на экране "пик волны”.Анализируя положение и морфологию этих пиков, оператор может точно определить глубину и размер дефекта.

С развитием индустрии 4.0 роль оборудования для дефектоскопии болтов уже давно вышла за рамки простого “поиска трещин”.

Профилактическое обслуживание: он может обнаружить крошечные усталостные трещины, которые не видны невооруженным глазом, и заменить их до аварии, чтобы избежать огромных потерь.

Контроль качества: В производственном процессе это “контрольный показатель” заводской проходимости.

Оптимизация затрат: благодаря точному тестированию удается избежать ненужной полной замены и продлить срок службы исправных деталей.

Таким образом, будь то с точки зрения безопасности или экономической точки зрения, рациональная конфигурация и квалифицированное использование оборудования для дефектоскопии и тестирования болтов являются единственным способом для современных промышленных предприятий повысить свою конкурентоспособность.

Следующая статья:Противоударная система для башенного крана »