Введение продукта: содержан спрята Промышленная боль: отказ оборудования угрожает безопасности производства Технический принцип: интеллектуальная диагностика трех измерений...

В современной индустриальной промышленности потери от внезапных отказов оборудования в обслуживании поглощают корпоративную прибыль каждую минуту.Традиционное «пожарное обслуживание» больше не удовлетворяет потребности, и многомерная аналитическая система диагностики неисправностей подъемного крана, запущенная микротехнологиями, становится интеллектуальным охранником безопасного функционирования промышленного оборудования.

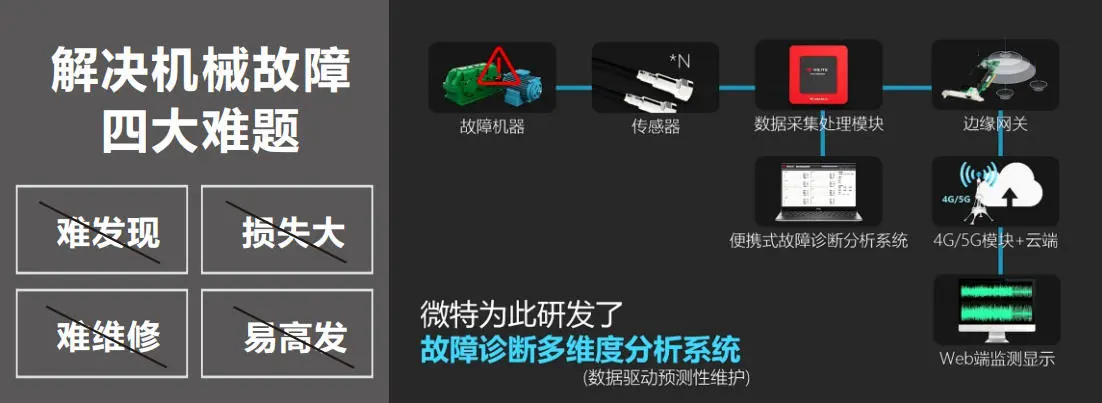

Краны, являющиеся центральным оборудованием производственной линии, постоянно сталкиваются с четырьмя смертельными угрозами:

Опасность трудно обнаружить: внутренние повреждения устройства не могут быть идентифицированы невооруженным глазом, и внезапные сбои приводят к параличу линии производства

Большой экономический ущерб: потери от одного отказа составили сотни тысяч долларов, что повлияло на общий план производства

Ремонт будет очень трудным.: большое оборудование для демонтажа сложное, команда профессиональных ремонтников отвечает на длительный цикл

Высокая частота неисправностейОсновные компоненты функционируют при постоянной высокой нагрузке, а уровень отказов остается высоким

Система использует новаторский метод многомерного анализа:

1. Сбор многоисточников данных

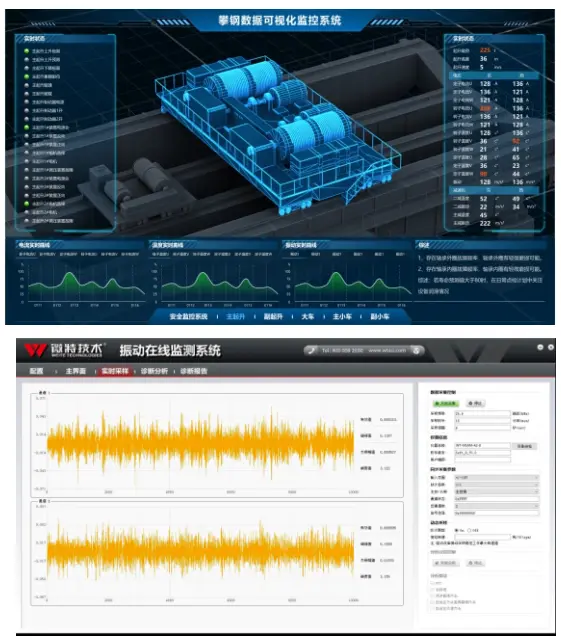

Мониторинг вибраций, скорости вращения, температуры, тока в реальном времени, создание голографических портретов оборудования.Улавливание незначительных аномальных аномальных операций устройства с помощью датчиков вибрации WSA-001, датчиков температуры WPT-100.

2.3 синтеза диагностических технологий

Классический диагноз: анализ временных зон (автокорреляция/взаимное отключение) + частотный анализ (спектр мощности/обобщенный спектр)

Точный диагноз: : анализ небольших волн + метод распределения вигнера

Интеллектуальная диагностика: адаптивная субспектральная система (разрешение до 1/32)

Адаптивная система обучения

Индивидуальная деформация порога оповещения о перегрузке самообучается, корректируя параметры раннего предупреждения в динамическом режиме работы оборудования, избегая ошибочного оповещения.

Точное расположение места повреждения

Точность позиционирования на уровне минус 5 см, быстрая блокировка точки сбоя

Интеллектуальное распознавание типов неисправностей

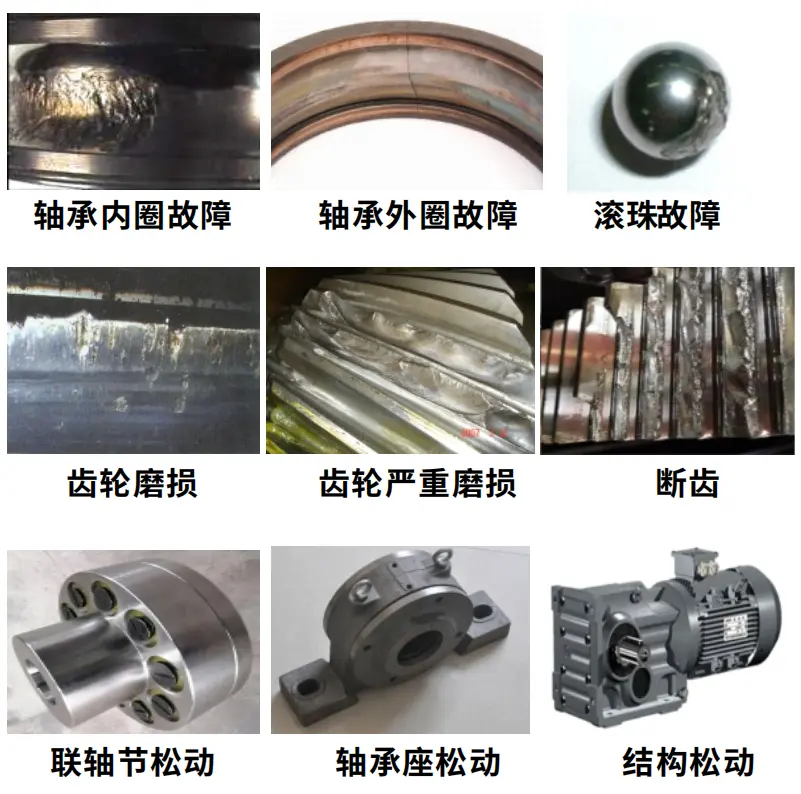

Точный диагноз 9 основных типов неисправностей:

Сбой в подшипнике/внешнем кольце

Износ шестерни/сломанный зуб

Сцепление ослабло

Структурная аномалия и т.д

Общая диагностическая точность достигла 90%

Эта система использует промышленные стандарты дизайна с превосходной экологической адаптивностью:

Рабочий интерфейс: 10.4 дюйма сенсорного экрана TFT-LCD, уровень защиты IP54

Устойчивость окружающей среды: с - 20 ℃ по + 60 ℃ широк тепл, 95%RH влажност окружа сред был Лу

Регулирование эффективности энергии* расход энергии на полный двигатель < 35W, энергосберегающая окружающая среда

Сигнализация.: > 60dB с высокой громкой тревожной полой тревожной полой 5% fs

Расширенный интерфейс: поддержка USB/ последовательный/сетевой многопротокольный доступ

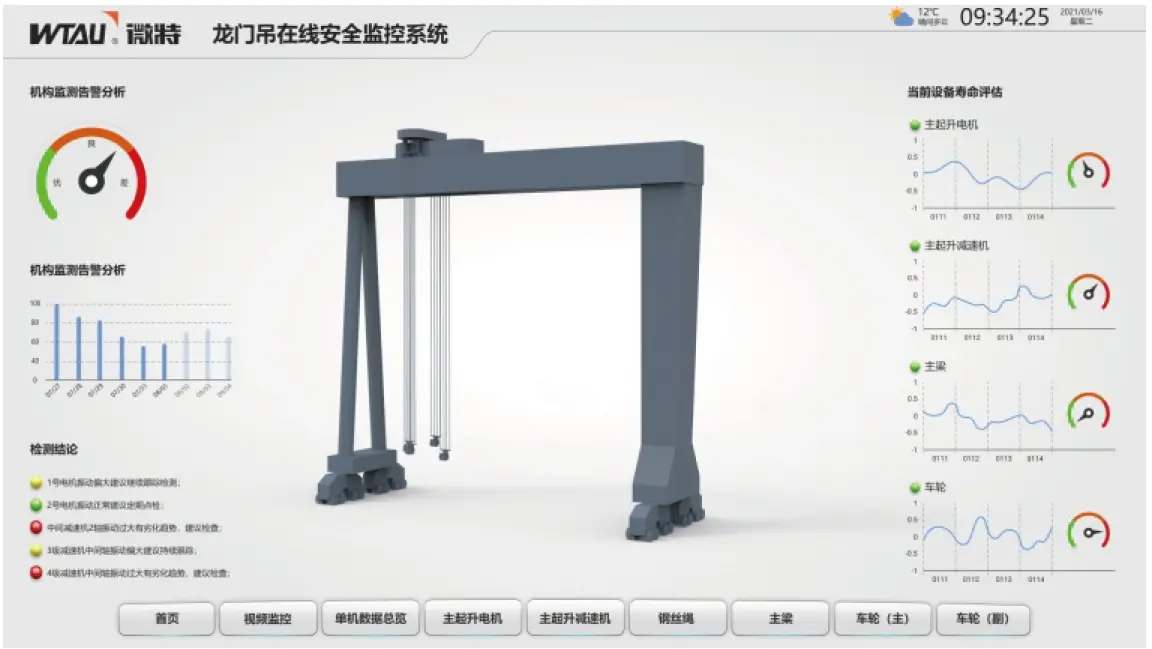

Архитектура системы: процессор + процессор + дисплей монитора 3 - го уровня

Сенсорная сеть: совместимы с датчиками вибрации WSA/датчиками температуры/датчиками тока

Электромашинный система: мониторинг температуры обмотки, колебания тока в реальном времени

Подшипник привода: точное распознавание износа, ранние признаки расшатывания

Блок насоса: жидкий насос/смазочный насос с аномальным анализом вибрации

Тормозной агрегат аггрегат: динамическая оценка состояния зубчатого зацепления

Ходячий механизмПредупреждение об изношении оси колеса

В ноябре 2021 года произошел взрыв аномальных колебаний на мостовом кране стального завода:

Инженеры развертывают массив сенсоров вибрации и собирают данные с привода

Система обнаружила аномальный всплеск на частоте 17,5 ГГЦ

Диагностический отчет показывает:

Глубокое износ внутренней петли подшипника двигателя (85%)

Износ скоростных зубчатых колес лежачего самолёта (70%)

Замена компонентов рекомендуется по системе, чтобы избежать потенциальных потерь в 2 миллиона долларов

Эффект внедрения:

Уровень неполадки повышен до 40%

Незапланированная остановка на 30%

Ежегодное снижение затрат на обслуживание 45%

Заключение

В эпоху разумного производства превентивное обслуживание стало основной конкурентоспособностью промышленных предприятий.Система диагностики микроэлектронных кранов с помощью многомерного анализа данных, точного определения неисправностей и разумного механизма раннего оповещения создает систему управления здоровыми системами с полным жизненным циклом оборудования, которая помогает компаниям достичь целей производства "нулевой случайной остановки".

Предыдущее: " Решение для стационарной системы защиты от столкновений с дверью верфи

Следующая статья:Технология Micro-stunt: 23 года глубокого совершенствования системы управления безопасностью подъема »