В настоящее время, когда промышленность 4.0 и интеллектуальное производство быстро развиваются, электродвигатель работает как «сердце» промышленного производства, и его функционирование напрямую зависит от эффективности производства и безопасности оборудования.Электромеханическая система мониторинга и диагностики неисправностей в режиме реального времени предоставляет компаниям средства прогнозирования и анализа, что значительно снижает риск внезапных остановок и экономические потери.В этой статье будет углубиться в основные ценности системы, принципы работы и практическое применение, которые помогут предприятиям лучше понять и выбрать подходящие решения.

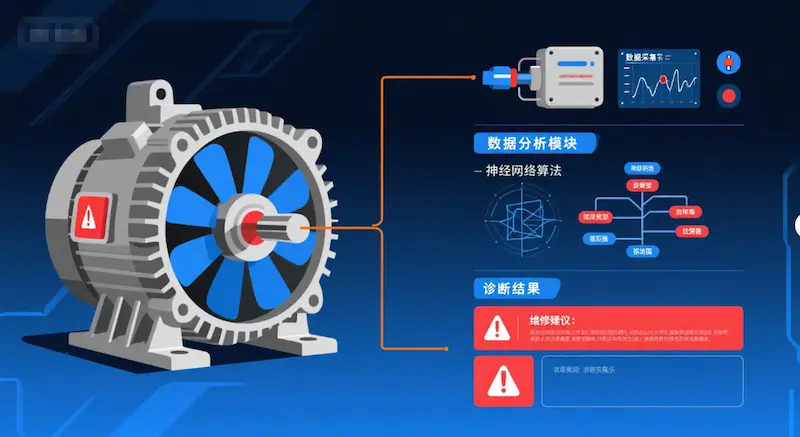

Электромеханическая система мониторинга и диагностики неисправностей () — комплексная платформа, основанная на технологии сенсоров, сборе данных и разумных алгоритмах.Он осуществляет мониторинг ключевых параметров, таких как вибрация, температура, ток, напряжение в реальном времени, комбинируя модель неисправности с большим анализом данных, чтобы получить оценку состояния электродвигателя и раннего предупреждения о сбоях.Система обычно состоит из трех частей:Слой восприятия.[устройства для сбора данных и сенсоров]Уровень передачи.(сеть передачи данных) иСлой.(платформы для анализа данных и системы раннего предупреждения).Например, какое-либо нефтехимическое предприятие, развертывая такие системы, предотвратило огромные потери, связанные с незапланированной остановкой, опередив время предупреждения о неисправности электродвигателя более чем на 72 часа.

Абсолютно..Традиционный подход к обслуживанию в основном зависит от периодического ремонта и последующего ремонта, однако существует две проблемы: во-первых, чрезмерное обслуживание приводит к расточительству ресурсов, а во-вторых, к прерыванию производства в результате внезапных сбоев.По данным доклада министерства труда о развитии интеллектуального производства, ежегодные экономические потери, вызванные отказом в промышленных электростанциях нашей страны, составляют десятки миллиардов юаней, из которых более 70% является результатом внезапных сбоев.Система онлайн мониторинга прошлаПрофилактическое обслуживаниеУровень осведомленности о неисправностях может быть повышен выше 90%, а стоимость обслуживания сокращена до 25%-30%.Например, после того, как какая-либо большая насосная станция была установлена, уровень обслуживания в среднем снизился с 12 до 3 раз в год, а общая эффективность оборудования (OEE) увеличилась почти до 18%.

Система способна перепрограммировать большинство типичных неисправностей электродвигателя, в Том числе:

Система основана на...Интеграция многоисточников данныхсУмный диагностический алгоритмРабота.Во-первых, сбор данных в реальном времени для сенсоров, установленных в ключевых частях электродвигателя (таких как вибродатчик, датчик температуры PT100, трансформатор тока);Данные передаются по проводам или беспроводным сетям на периферический вычислительный шлюз или облачную платформу;Платформа использует алгоритмы (такие как FFT преобразование, анализ небольших волн, модель машинного обучения) для выявления характеристик и идентификации состояния.Возьмем, к примеру, анализ вибраций, в которых система автоматически генерирует диагностические отчеты и уровень раннего предупреждения, сравнивая спектральный спектр реального времени с библиотекой характеристик дефекта (например, частотой BPFI в внутренних кольцах подшипников).

Эта система широко применялась в отраслях промышленности, которые требуют высокой надежности:

Цена системы — страдатьМониторинг точек, брендов, функциональных системВлияние других факторов.Обычно:

Компании должны комбинировать свои потребности и условия для оценки:

Долгосрочная эффективность системы зависит от регулярного обслуживания:

Электромеханический мониторинг и диагностическая система неисправностей стали стандартными инструментами для индустриализации.Она не только изменила традиционную модель обслуживания, но и усилила эффективность корпоративных сокращений путем принятия решений, управляемых данными.По мере глубокого слияния сети вещей с технологиями ии, будущие системы будут развиваться в более точных и адаптивных направлениях.Компании должны планировать развертывание как можно скорее, чтобы опередить преобразования разумного производства.

Предыдущее: " Анемометр с датчиком направления ветра WTF-B510

Следующая статья:Портативный диагностический подшипник дефекта: инновационные решения для мониторинга здоровья промышленного оборудования »