1. Введение в продукт

Автоматическая система смазки серии WS-W660 для подъемно-транспортного оборудования - это специализированное решение, специально разработанное компанией micro-technology для нужд промышленного оборудования, охватывающее прогрессивную, однопроводную, двухпроводную, интеллектуальную смазку, струйную смазку с открытыми редукторами и другие типы продуктов, подходящие для малого, среднего и крупного оборудования. Централизованная или независимая система автоматической смазки.

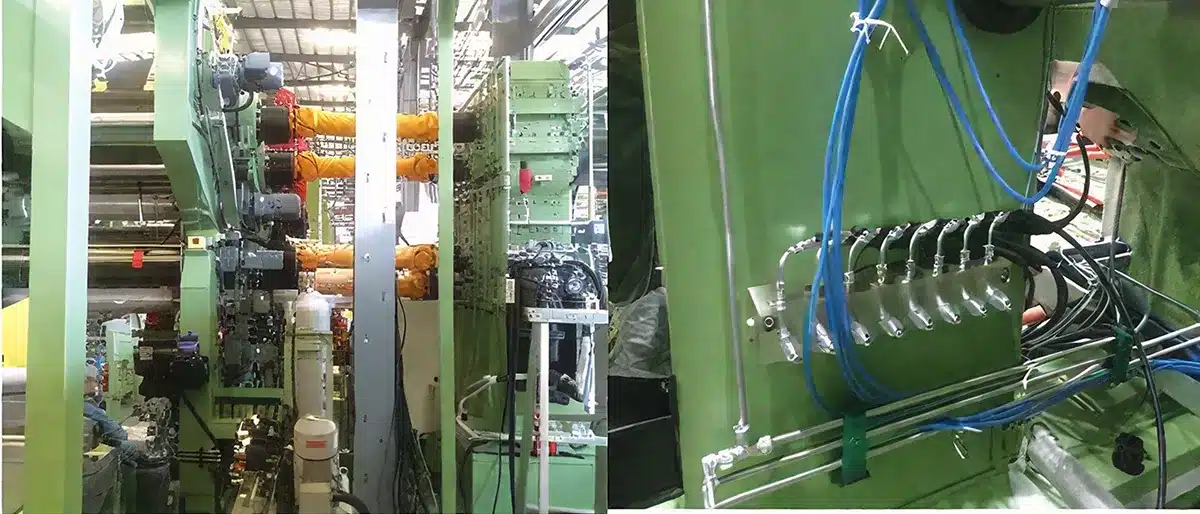

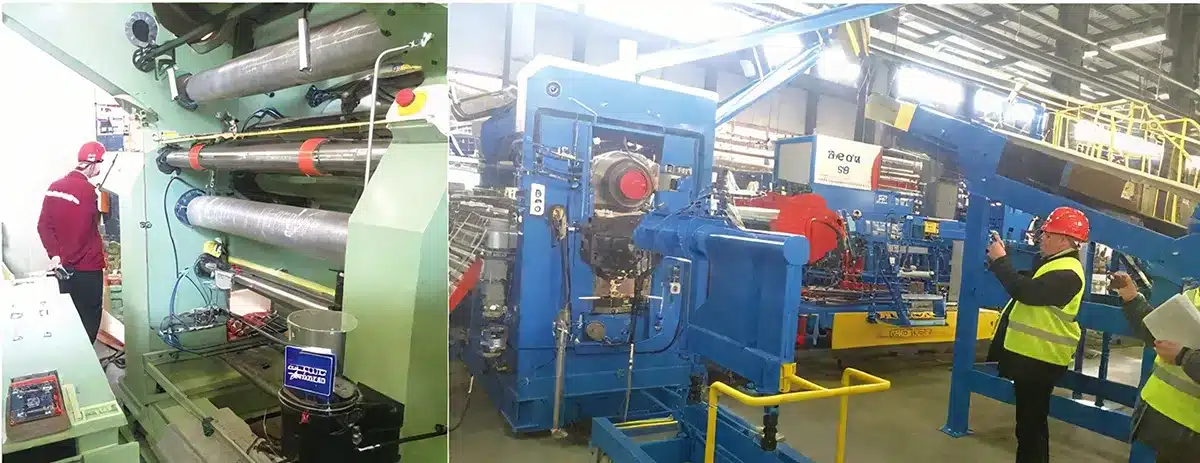

Система объединяет основные технологии, такие как точное дозирование, интеллектуальное управление и удаленный мониторинг, чтобы полностью заменить традиционный ручной режим смазки, реализовать автоматическую, своевременную и количественную подачу смазочных материалов и эффективно решить такие проблемные моменты, как неравномерная смазка, трудоемкое техническое обслуживание и частые отказы промышленного оборудования.Продукция широко используется в морской, энергетической, портовой, металлургической, химической промышленности, угольных шахтах, цементных заводах, электростанциях и других отраслях промышленности, подходит для кранов, шаровых мельниц, вращающихся печей, сушилок и других видов подъемно-транспортного и тяжелого оборудования, поддерживая индивидуальные исследования, разработки и дизайн для удовлетворения индивидуальных потребностей в смазке в различных условиях работы.

2. Основные функции

1. Автоматическая и точная смазка для обеспечения длительной работы оборудования

Система использует режим управления синхронизацией или подсчета. Время смазки и интервал времени в режиме синхронизации можно гибко регулировать, а количество раз смазки и интервал времени в режиме подсчета можно устанавливать по требованию для обеспечения непрерывной и стабильной автоматической смазки.С помощью точного дозирующего устройства установленная доза смазки (подходящая для большинства пластичных смазок марки NLGI 2 # и ниже) подается в каждую точку смазки для образования равномерной масляной пленки, снижения износа оборудования и продления срока службы.

2. Мониторинг состояния всего процесса, быстрое обнаружение неисправности

Встроенный блок управления и мониторинга системы, позволяющий в режиме реального времени отслеживать давление в системе смазки, расход, оставшуюся смазку и рабочее состояние группы клапанов. Некоторые модели высокого класса (например, интеллектуальные системы смазки) могут осуществлять отдельный мониторинг рабочего состояния каждой точки смазки.При засорении точки смазки, недостатке смазки, ненормальном давлении и т.д. система своевременно выдает аварийную информацию, быстро определяет место отказа и предотвращает простои оборудования из-за отказа смазки.

3. Высокая адаптивность и гибкое расширение сцены

Продукт может стабильно работать в очень широком диапазоне температур, на больших расстояниях (до 120 метров) и в суровых условиях работы (высокая температура, высокая запыленность, влажность и т.д.). Некоторые модели поддерживают единую систему, обслуживающую до 2000 точек смазки.Конструкция системы модульная, что позволяет легко устанавливать, настраивать и обслуживать ее. Масштаб системы может быть легко расширен или уменьшен за счет увеличения или урезания дозирующего устройства без необходимости перепроектировать общую архитектуру для адаптации к модернизации оборудования и изменениям условий работы.

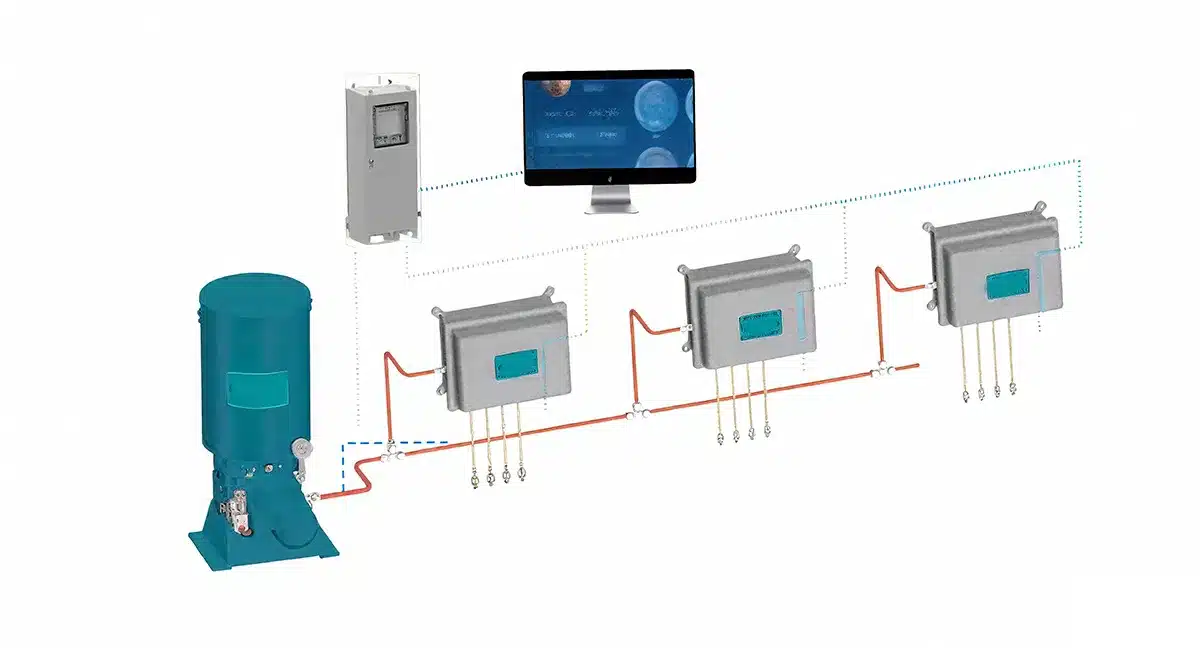

4. Интеллектуальное визуальное управление для повышения эффективности эксплуатации и технического обслуживания

Интеллектуальный продукт поддерживает связь между главным компьютером и центром управления для осуществления визуального мониторинга операций, и персонал может контролировать рабочее состояние всех систем смазки в центре управления.В то же время он обладает функциями статистической сводки объема смазки и формирования отчетов для обеспечения информационной поддержки эксплуатации и технического обслуживания оборудования, а также снижения трудозатрат и трудностей управления.

3. Выбор продукта

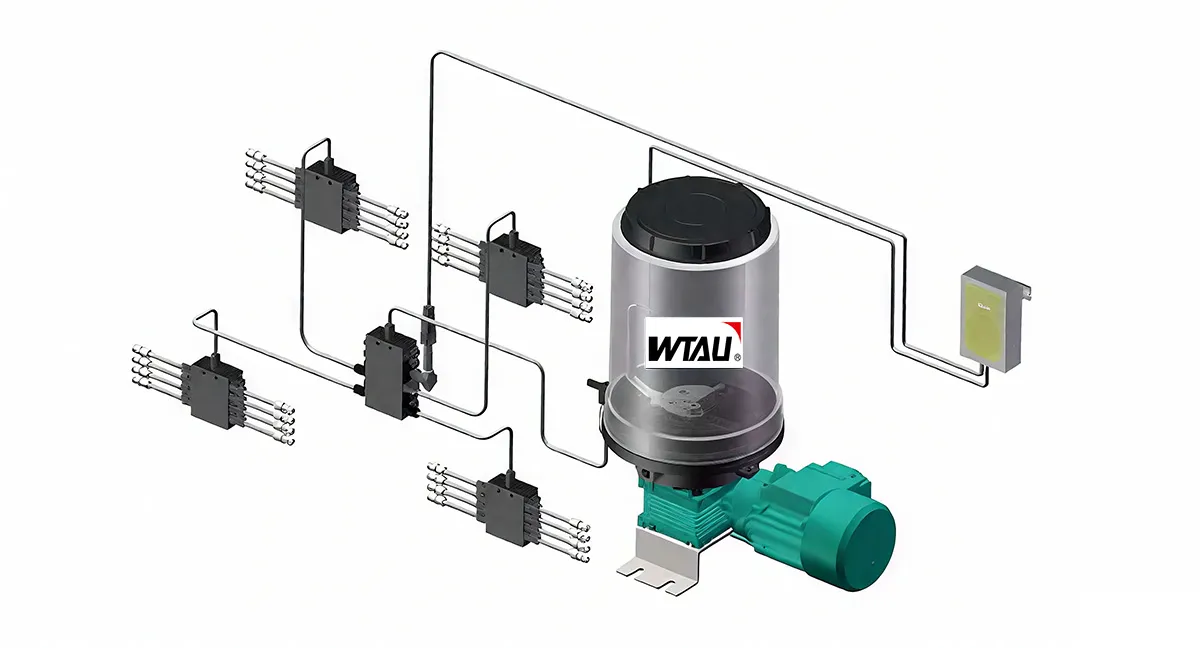

1. Прогрессивная система смазки WS-W660V2

- Применимые сценарии: Централизованные операции смазки для оборудования малых и средних размеров, требующего непрерывной смазки (например, небольших кранов и малотоннажного транспортного оборудования).

- Основные характеристики: Компактная конструкция, встроенные функции управления и мониторинга, стабильная производительность перекачки под высоким давлением, высокая эффективность смазки на малых расстояниях, простота установки и обслуживания, подходит для большинства пластичных смазок стандарта NLGI 2 # и ниже.

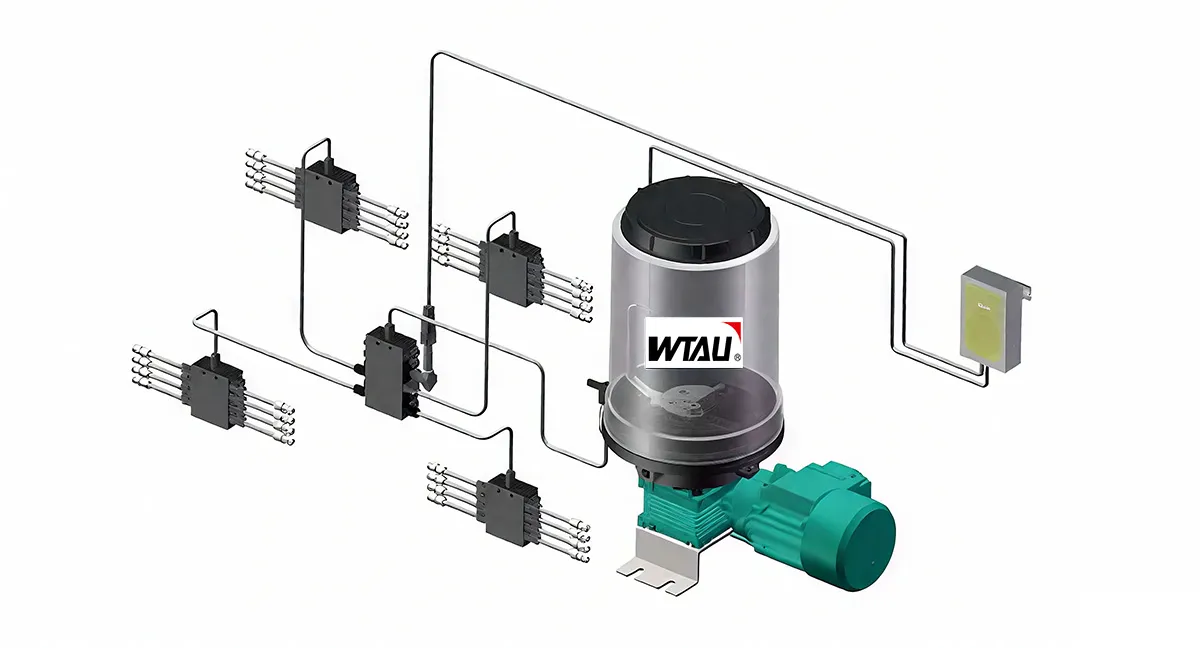

2. Однопроводная система смазки WS-W660V3

- Применимые сценарии: Централизованная смазка оборудования средних размеров, требующего непрерывной смазки (например, кранов средних размеров и общего машиностроения).

- Основные характеристики: Конструкция с одним основным масляным контуром, каждый распределительный узел соответствует точке смазки, и объем может регулироваться (некоторые поддерживают выбор фиксированного объема); блокировка одной точки смазки не влияет на работу всей системы, она масштабируема, может перекачиваться на большие расстояния и может быть адаптирована к оборудованию сложной компоновки.

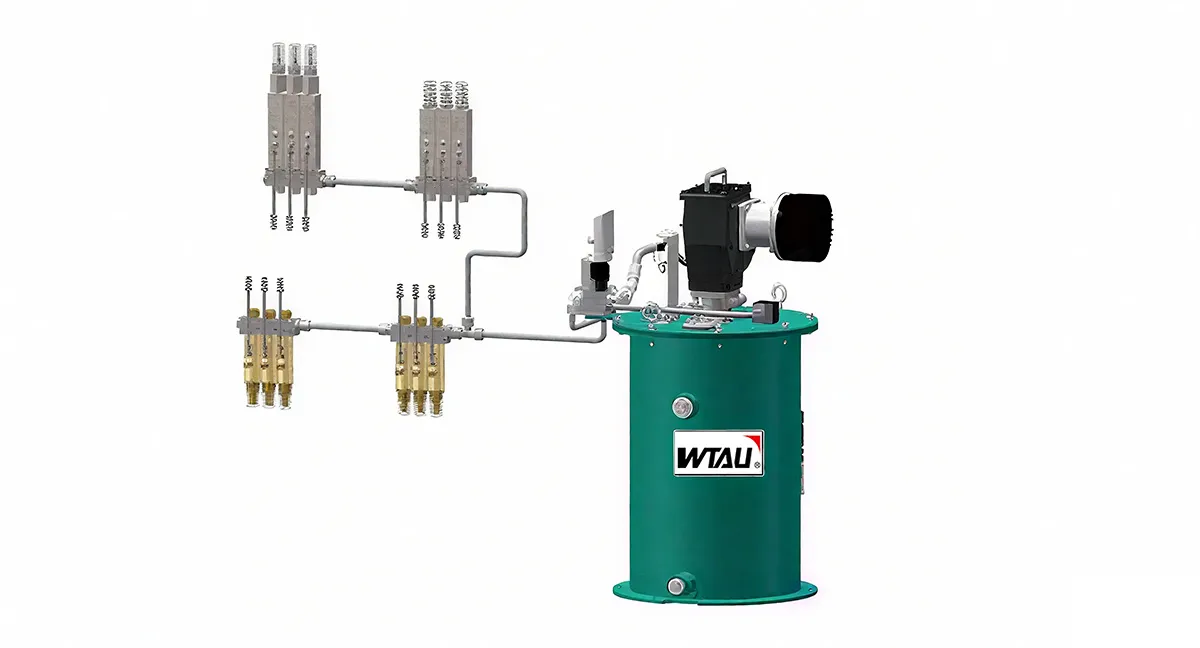

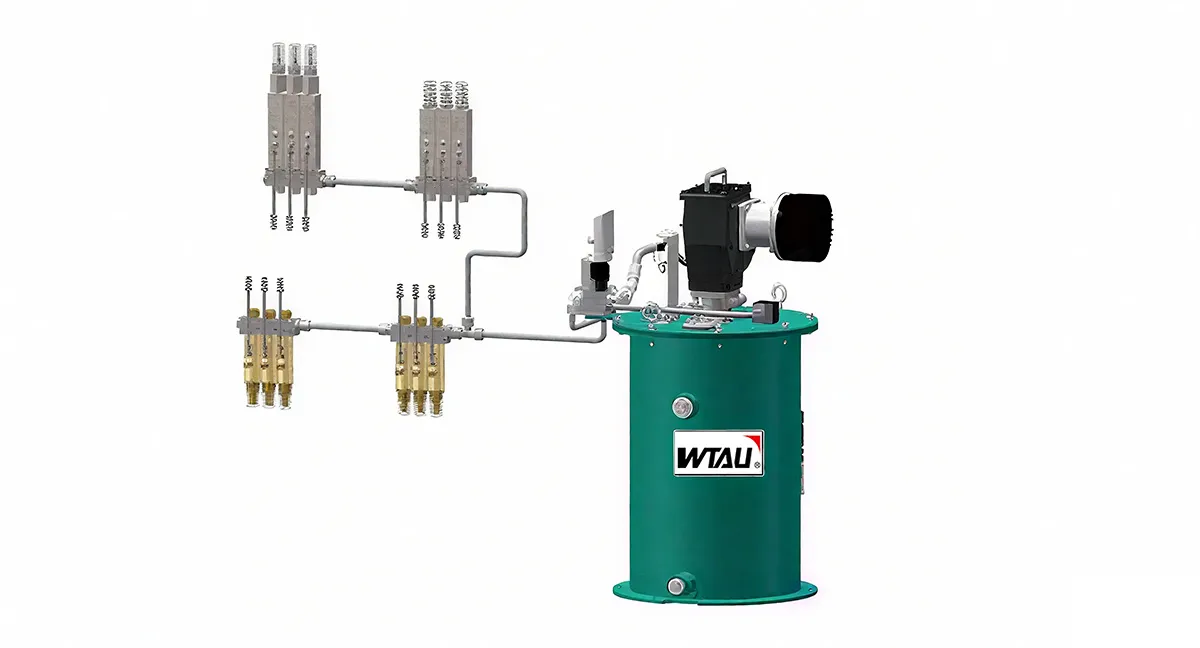

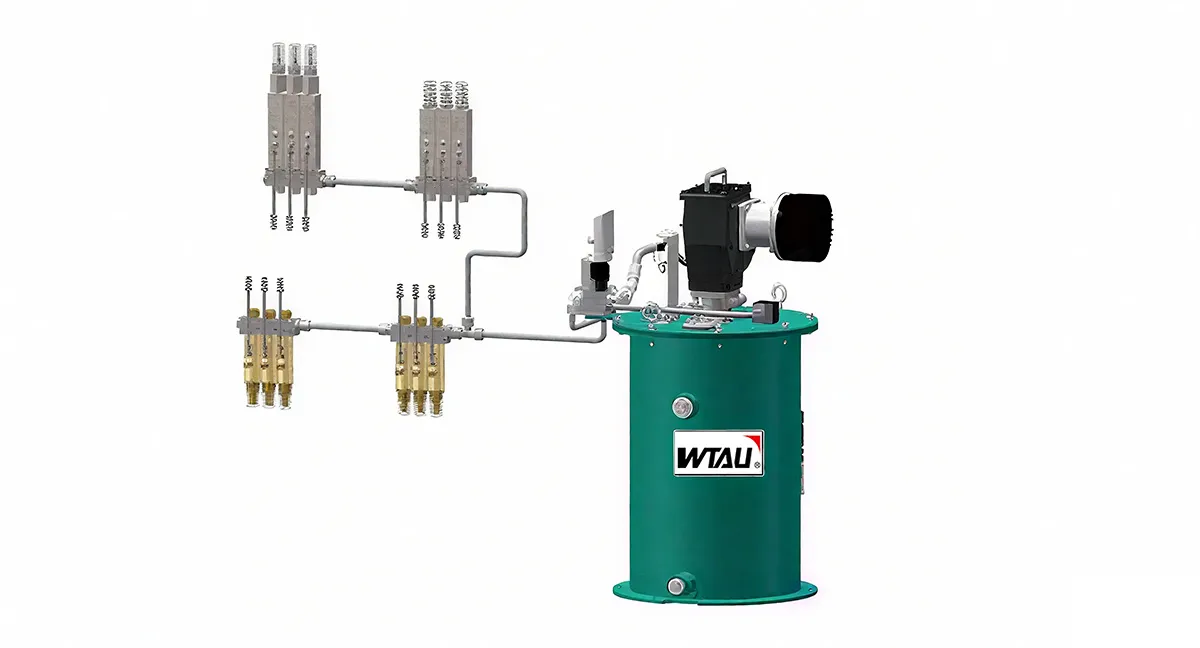

3. Двухпроводная система смазки WS-W660V4

- Применимые сценарии: Точечная дисперсная смазка крупногабаритного оборудования (такого как большие краны и горная техника), сценарии с несколькими точками смазки, требующие различного количества смазки.

- Основные характеристики: Две основные линии попеременно подают масло с рабочим давлением до 400 бар, максимальным расстоянием подачи 120 метров и поддержкой до 2000 точек смазки; его можно комбинировать с прогрессивным дозирующим устройством для увеличения количества точек смазки, гибкой установки и регулировки, а также адаптации к потребностям в смазке крупного и сложного оборудования.

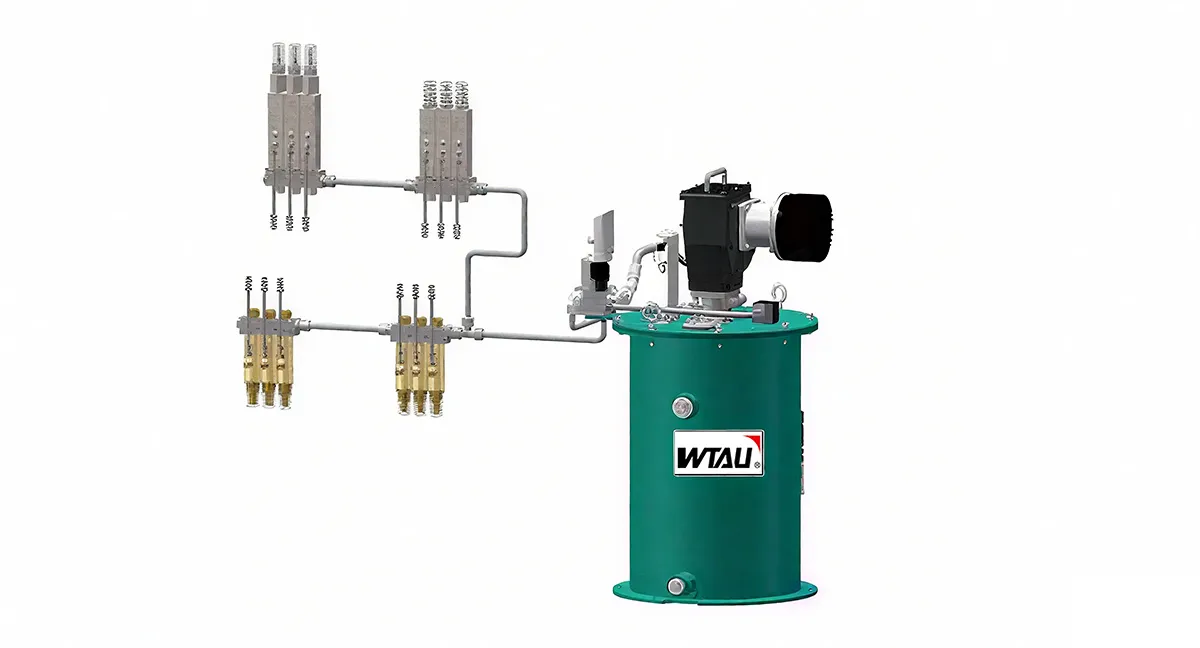

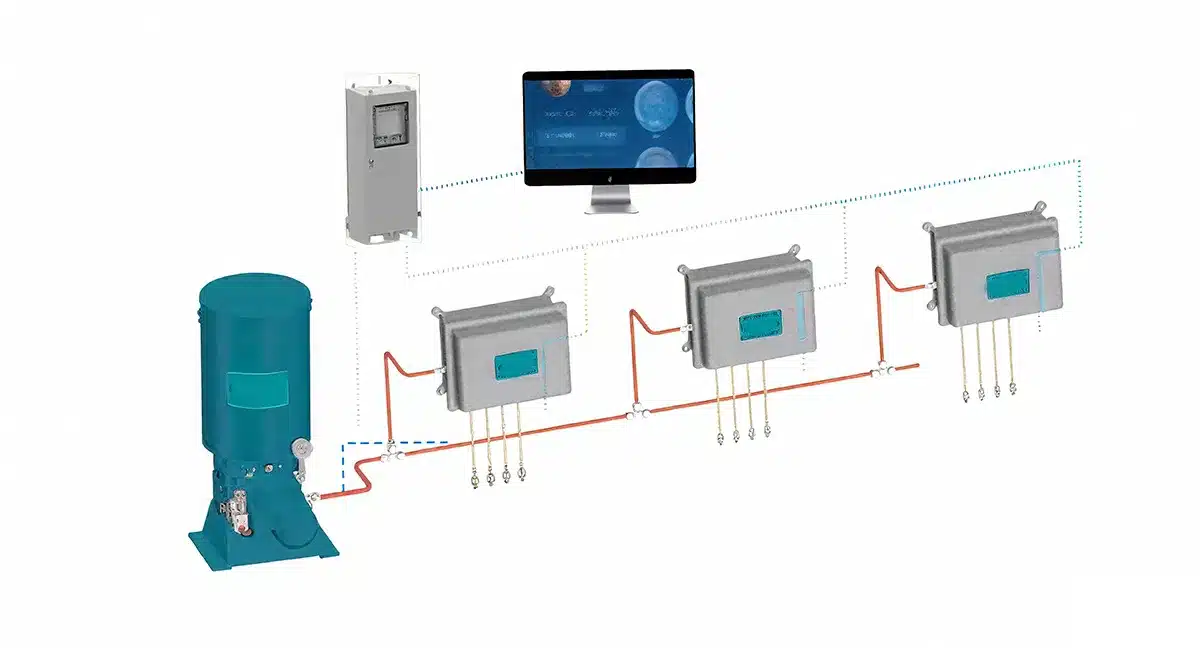

4. Интеллектуальная система смазки WS-W660V5

- Применимые сценарии: Сценарии, в которых оборудование, такое как порты, металлургия, химическая промышленность, угольные шахты и т.д., имеет большой пролет и суровые условия эксплуатации, а также требуются высокие требования к точности смазки и контролю.

- Основные характеристики: Количество впрыскиваемого масла точно регулируется, состояние каждой точки смазки отслеживается в режиме реального времени, и неисправность быстро обнаруживается; поддерживается обратная связь по давлению, расходу и уровню жидкости в режиме реального времени, визуальное управление работой и управление отчетами. Любая точка отказа не влияет на работу других точек смазки, а степень надежности и интеллектуальности высока.

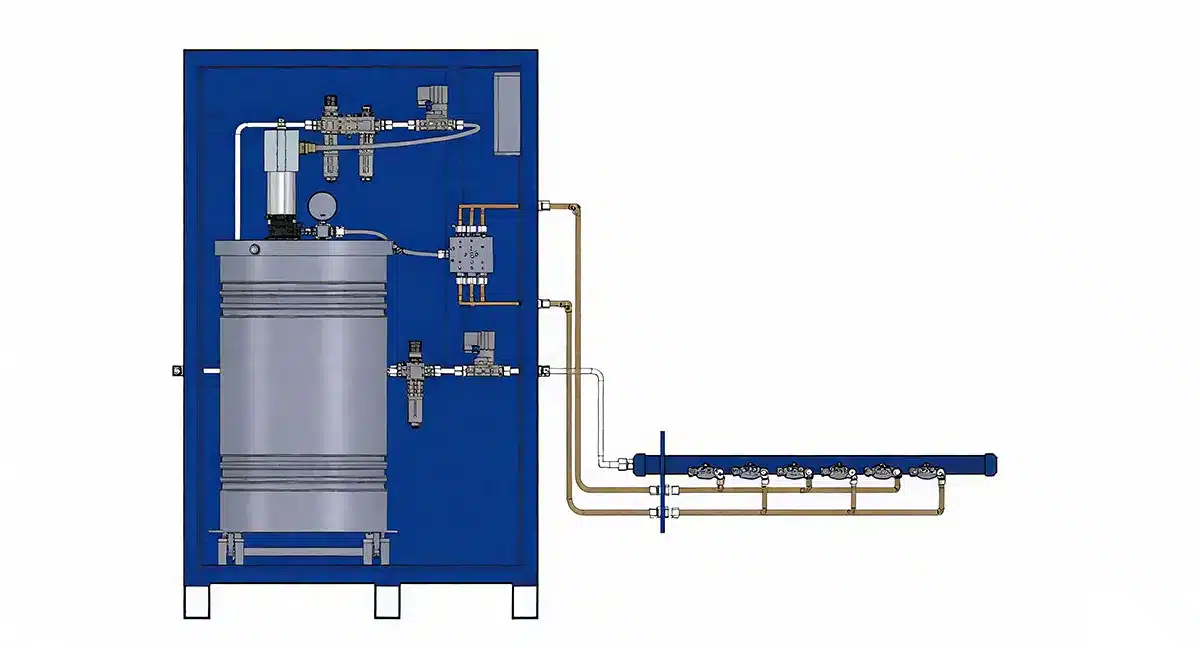

5. Система смазки впрыском с открытым приводом WS-W660V6

- Применимые сценарии: Смазка и охлаждение больших и тяжелых открытых зубчатых пар на электростанциях, в шахтах, цементной, металлургической и других отраслях промышленности (таких как шаровые мельницы, вращающиеся печи и сушилки).

- Основные характеристики: Ширина смазки редуктора составляет от 50 мм до 1060 мм, а периодический впрыск масла образует стойкую масляную пленку; он поддерживает различные настройки цикла смазки, имеет функцию контроля неисправностей и “обратной продувки” форсунок и может стабильно работать в различных погодных условиях и в суровых условиях эксплуатации.

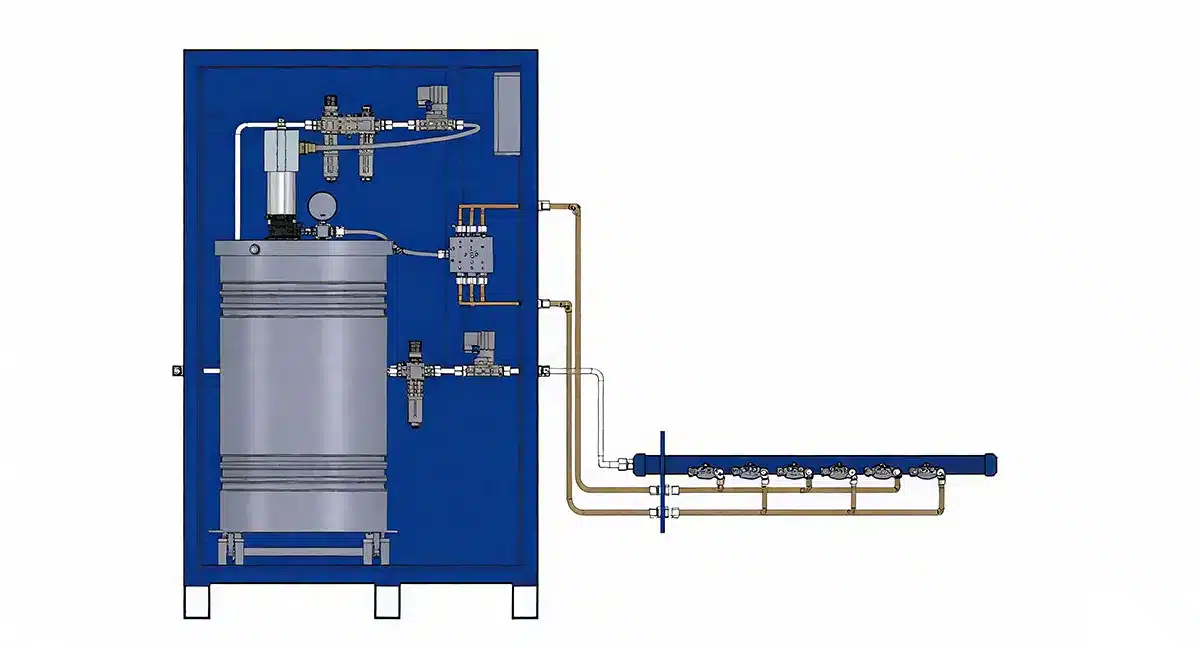

В-четвертых, схема установки

Автоматическая система смазки серии WS-W660 имеет модульную конструкцию, процесс установки стандартизирован, а основные компоненты четко распределены. Ниже приведены общая логика установки и меры предосторожности (конкретный план установки может быть скорректирован в соответствии с типом оборудования, условиями работы и индивидуальными требованиями).:

1. Расположение основных компонентов

- Блок питания(Смазочный насос, резервуар для хранения смазки): Устанавливается в месте, где оборудование легко обслуживать, вдали от высоких температур и давления, для обеспечения удобной подачи смазки, а корпус насоса надежно закреплен во избежание вибрации.

- Распределительный блок(Прогрессивный / однопроводной / двухпроводной распределитель): Он расположен в централизованном месте рядом с точкой смазки для уменьшения длины трубопровода и повышения эффективности подачи масла; распределитель установлен горизонтально для обеспечения плавного перемещения внутреннего сердечника клапана.

- Блок управления и мониторинга(Главный шкаф управления, датчик давления / расхода): Установленный в операционной или шкафу управления оборудованием, в вентилируемом и сухом помещении, персоналу удобно проверять состояние и параметры отладки.

- Принадлежности для трубопроводов: Используются трубы высокого давления и износостойкие, а направление трубопровода разумно спланировано в соответствии с компоновкой оборудования, чтобы избежать изгиба и сжатия. В ключевых узлах установлены фиксированные застежки, а стык труб плотно закрыт для предотвращения утечки.

2. Меры предосторожности при установке сердечника

- Расположение трубопровода должно соответствовать принципу “короткий путь и меньший изгиб”, а точки опоры должны быть разумно установлены при транспортировке на большие расстояния, чтобы обеспечить стабильность давления подачи нефти.

- Интерфейс точки смазки точно состыкован с маслоотводом распределителя, и выход масла регулируется в соответствии с потребностями точки смазки, а состояние подачи масла в каждой точке смазки проверяется одно за другим во время отладки.

- Линейное соединение между блоком управления, блоком питания и распределительным блоком стандартизировано, а заземление надежное, чтобы избежать электромагнитных помех, влияющих на работу системы.

- После завершения установки проводятся испытания под давлением, обнаружение утечек и отладка цикла смазки, чтобы убедиться, что система соответствует требованиям к смазке оборудования.