1. 行业痛点

传统桥式起重设备的安全检测主要依赖人工点检和定期检修(定修) 模式,此方式存在显著弊端:

- 效率低下: 人工巡查覆盖范围有限,检测速度慢。

- 可靠度不足: 依赖人员经验与责任心,存在漏检、误判风险,难以发现设备内部的隐性缺陷(如裂纹初现、早期磨损)。

- 管理困难: 点检记录、故障历史等信息零散,难以系统化管理与分析预测。

- 维护失衡: 极易导致“欠维修”(隐患未及时发现处理,增加事故风险)或“过度维修”(不必要的停机维护,增加运营成本),设备本质安全保障水平低。

2. 解决方案 – 冶金吊应用场景

针对冶金、铸造等行业桥式起重机高负荷、高温、高粉尘、连续作业的严苛工况,微特推出冶金铸造起重机安全监控远程管理平台 (WT-CIMS-V1.0 / WT-SMS-09型) 综合解决方案:

- 核心目标: 以先进传感技术+智能软件平台+无线透传网络,构建“物联感知-数据传输-远程监控-智能分析”闭环,实现设备本质安全无人化自主检测。

- 冶金场景实现:

- 数据/视频同步远传: 实时将起重机运行状态数据、各监控点视频图像远程传输至办公室监控中心。

- 多维度状态监控: 支持以动画、文本、图形、曲线、声音等多模式、多角度直观展现单机或集群实时数据、报警状态。

- 远程集中管理: 管理者在办公室即可实时监控、查询历史运行数据与报警记录,分析统计报表,进行远程故障诊断与分析。

- 核心价值: 有效提升运维效率与质量,降低管理成本,彻底改变传统点检模式。

3. 核心技术

系统融合多项前沿监测诊断技术,构成核心安全屏障:

- AI视觉智能识别:

- 工作区域人员非法闯入检测: 基于摄像头捕捉吊钩下方画面,智能识别闯入禁区的目标,触发声光报警并远程喊话驱离。

- 卷扬跳绳监测: 通过实时拍摄卷扬机工作视频,利用算法分析识别钢丝绳脱槽、跳跃等异常状态。

- 关键部位结构健康监测:

- 起重机应力监测: 实时监测主梁、端梁的应力分布变化,分析钢结构的上拱/下挠趋势及裂纹萌生风险。

- 轮毂磨损阈值报警: 设定磨损安全阈值,监测数据超限时及时报警,指导精准维护计划。

- 关键部件动态诊断:

- 钢丝绳在线损伤检测: 精确识别断丝、磨损、锈蚀、疲劳、变形等损伤程度。

- 旋转机械故障诊断: 对电机、减速机、轴承等关键传动部件进行在线振动、温度分析,实现早期故障预警。

- 智能大数据平台: 运用先进算法整合多源感知数据,实现:

- 深度数据分析处理(如起升制动器溜钩监测预警)。

- 关键部件寿命预测与逻辑故障诊断。

- 历史运行状态溯源、报表生成与优化建议。

4. 核心优势

微特桥式起重机智能运维管理系统显著优势在于:

- 卓越结构设计与防护:

- 分布式+数字化布局: 系统结构优化,通讯双隔离设计,抗强干扰能力突出。

- 极致防护: 采用军品级电子元器件,防尘箱密封条+填料函标配,三喷三防油漆,通过高温老化、震动检测,确保适应冶金铸造环境(高温、高粉尘、频繁振动)。

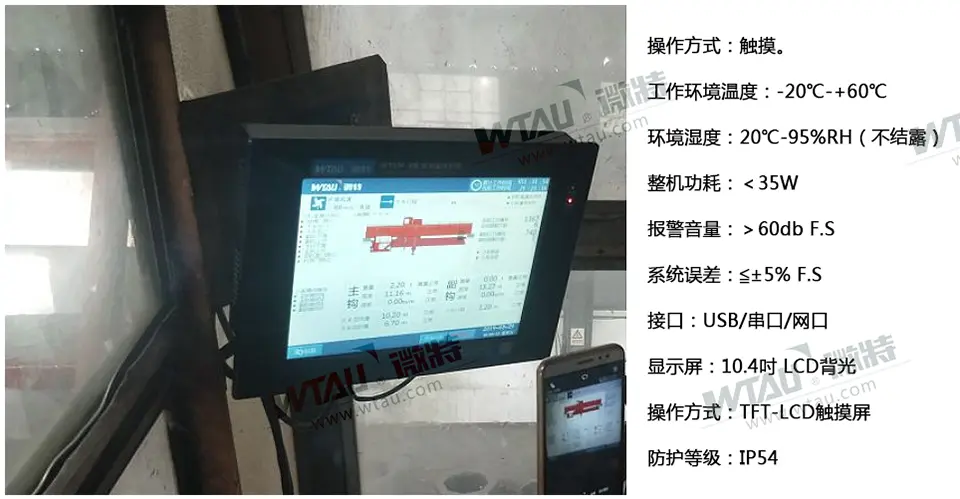

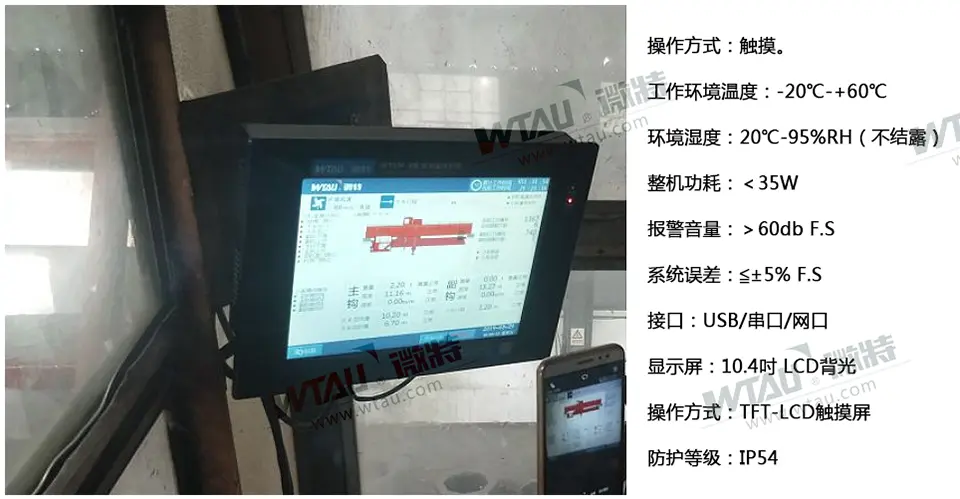

- 高性能主机与存储:

- 真彩高亮显示: 进口65,536色TFT-LCD触摸屏,以多样式(数字/汉字/图形/色彩变化)直观反映状态。

- 超大存储容量: 海量数据本地存储超6个月,支持远程下载。

- 先进交互与扩展:

- 触摸式音提示操作: 摒弃物理按键,杜绝粉尘进入与按键膜破裂隐患。

- 丰富通讯接口: 多路RS232/485、USB、Ethernet,支持远程下载、程序更新与无缝兼容各品牌PLC。

- 专业软件平台: 快速自动校正、备份/恢复数据,调试简单可靠。

- 智能化决策支撑: 软件平台深度数据分析能力,显著降低点检工作强度与难度,实现信息传递数字化、过程管理流程化。

5. 配置清单

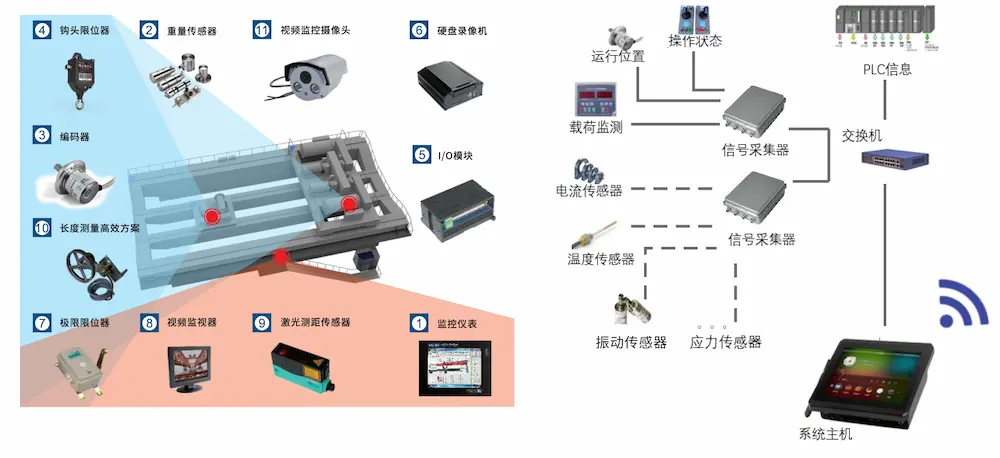

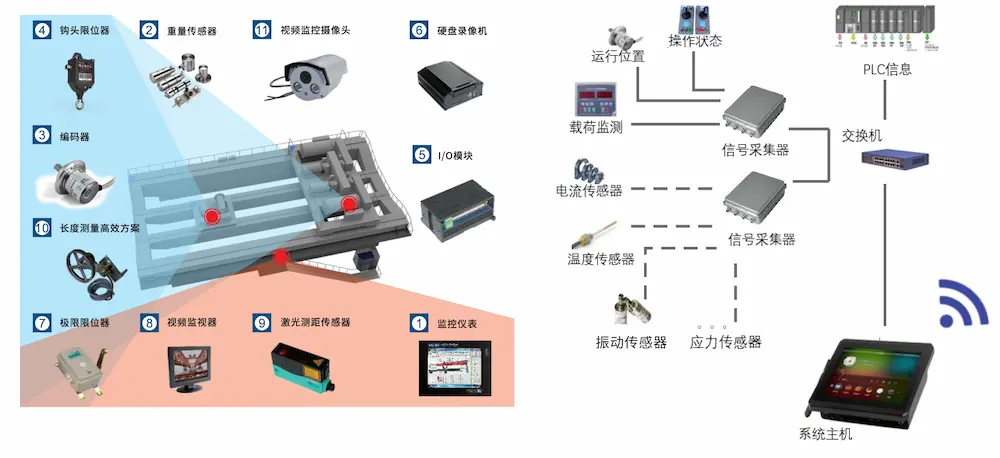

根据系统图示,核心硬件配置清单如下:

- 感知层(信息采集):

④ 钩头限位器 – 防过卷/过放位置检测② 重量传感器 – 实时载荷监控⑦ 极限限位器 – 行程终点保护⑨ 激光测距传感器 / ⑩ 长度测量高效方案 – 位置/高度精确测量⑨ 温度传感器 – 轴承、电机等关键点温度监测⑪ 振动传感器 – 旋转机械健康状态诊断⑫ 应力传感器 – 主梁、端梁结构健康监测⑪ 视频监控摄像头 – 现场视频采集(AI视觉基础)

- 控制与传输层(数据处理与通信):

⑤ I/O模块 – 开关量/模拟量信号采集与转发③ 编码器 – 位置、速度精确反馈⑩ 监控仪表 – 本地数据显示与控制

- 主机与存储(核心处理):

⑩ 系统主机 – WT-SMS-09型安全监控管理系统主机 (含嵌入式软件)⑥ 硬盘录像机 (DVR/NVR) – 视频存储与处理

- 输出与交互层(监控与展示):

6. 实战案例

应用场景:汽车制造业冲压车间桥式起重机

- 挑战: 车间作业频繁,人员设备密集,需高可靠性保障生产安全与连续性。

- 系统构成:

- 部署涵盖7大核心模块:

- 工作区域人员非法闯入系统 (AI视觉)

- 起重机应力监测

- 轮毂磨损监测

- 钢丝绳在线检测

- 卷扬跳绳监测 (AI视觉)

- 故障诊断分析系统 (电机、减速机、轴承等)

- 大数据软件平台 & 驾驶员行为监测

- 实施效果:

- 安全提升: AI非法闯入系统有效隔离危险区,实时应力、轮毂、绳缆、跳绳监测提前预警潜在失效风险。

- 降本增效: 精准诊断指导计划维护,大幅减少非计划停机;远程集中监控减少人工巡检工作量与成本。

- 管理优化: 平台积累的大数据用于设备全生命周期管理,优化运维策略,提升整体设备效率(OEE)。

- 本质安全强化: 实现从被动响应到主动预防的本质安全升级,为自动化、智能化制造奠定安全基石。